工业废水处理车间里,pH调节池的酸碱度波动总是让人提心吊胆。手动加药不仅滞后,更难以应对水质突变。一套可靠的自动化控制系统,恰恰能解决这个核心难题。

我们为一家电镀厂设计的pH实时调控系统,通过多参数协同控制策略,将pH波动范围控制在±0.3以内。这套系统的关键在于采用了自适应PID算法,能够根据废水流量、初始pH值和反应池容积自动计算加药量,避免传统控制方式下的超调现象。

在电镀废水处理现场,重金属离子浓度变化往往会影响pH传感器读数。为此我们增加了ORP(氧化还原电位)辅助监测模块,当检测到重金属浓度异常时,系统会自动切换至更稳定的控制模式。这种智能控制方案特别适合处理成分复杂的工业废水。

传感器维护一直是废水处理系统的薄弱环节。我们选用的复合型pH电极配备自动清洗装置,每隔4小时执行一次超声波清洗,有效防止结晶物附着。电极寿命从常规的3个月延长至8个月,大大降低了维护成本。

对于印染行业的高色度废水,单纯控制pH值往往不够。我们在系统中集成了色度在线监测功能,当检测到色度超标时,会自动调整絮凝剂投加量。这种多参数协同控制方式,使处理效果更加稳定可靠。

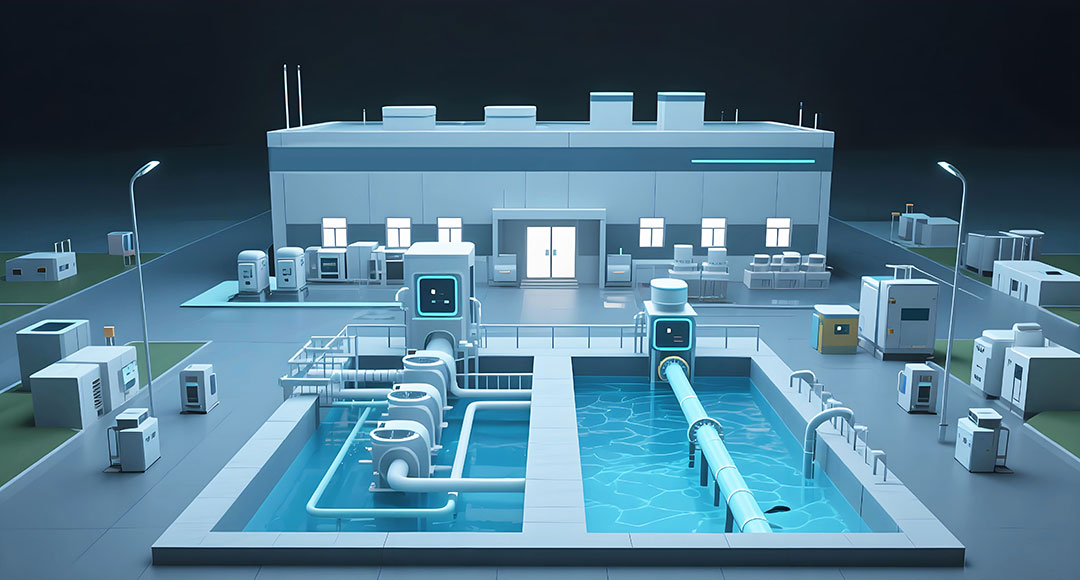

考虑到不同企业的废水处理规模差异,系统采用模块化设计。从小型车间日处理50吨的紧凑型设备,到大型园区日处理5000吨的分布式系统,都能灵活配置。所有控制模块均采用工业级元器件,确保在潮湿、腐蚀性环境中稳定运行。

数据记录功能为环保监管提供了便利。系统实时记录pH曲线、加药量、能耗等数据,生成符合环保部门要求的报表。当出现排放指标波动时,可以快速追溯至具体时间点的操作参数,为工艺优化提供依据。

安装调试过程中,我们的工程师会现场测定废水特性曲线,针对不同废水成分设置控制参数。有次遇到一家化工厂的废水含有特殊表面活性剂,导致pH响应异常迟缓。通过调整采样频率和控制周期,实现了稳定控制。

与传统人工控制相比,自动化系统不仅能节省药剂消耗15%以上,更重要的是避免了人为操作失误导致的环境风险。对于连续生产的企业,这种稳定可靠的控制意味着更低的运营风险。

在选择废水处理自动化系统时,除了关注控制精度,更要考虑设备的环境适应性。我们的工业设备定制团队擅长根据现场条件设计防护方案,确保设备在恶劣工况下的长期稳定运行。

目前这套系统已成功应用于电镀、印染、化工等多个行业,帮助客户实现废水处理的精细化管理。如果您正在为废水处理达标问题寻求解决方案,欢迎联系我们的技术团队进行深入交流。

本文网址:https://www.qlzcjx.cn/news/734.html