工序分散、物料搬运频繁、设备利用率低——这些生产效率瓶颈在很多工厂的流水线上都能看到。转盘式自动化设备通过循环作业模式,让生产流程变得紧凑有序。

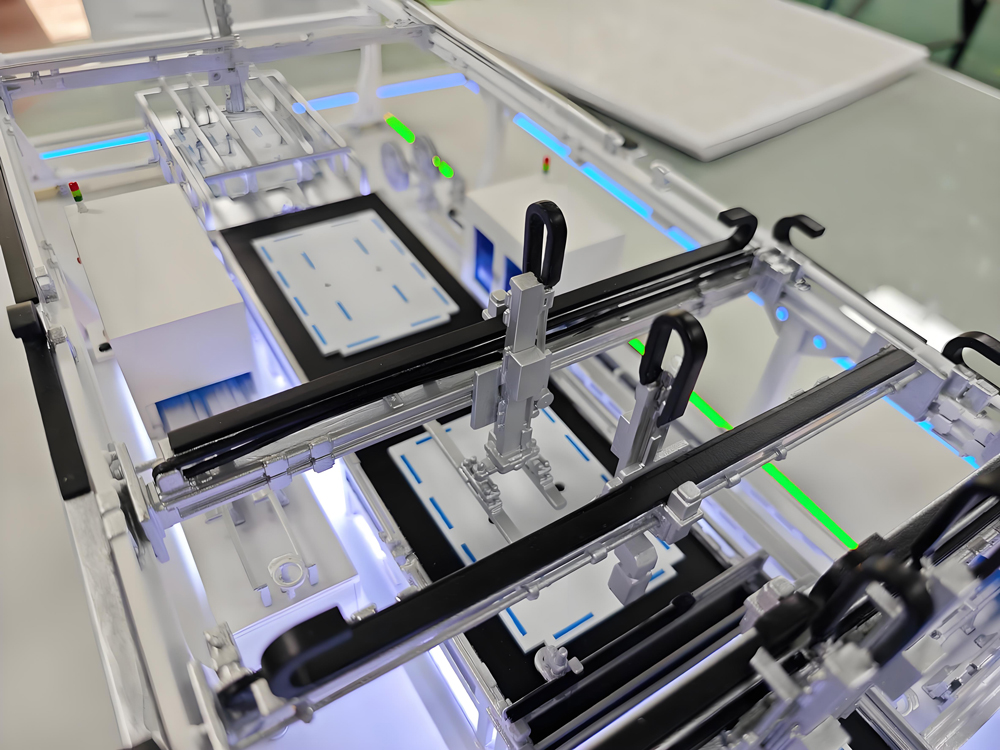

转盘设备的核心在于其循环运动结构。一个匀速旋转的工作台,带着工件依次经过各个加工工位,就像流水线上的“旋转木马”。这种设计最大的好处是工序衔接紧密,省去了工件在不同设备间来回搬运的时间浪费。

想想看,传统的直线式流水线往往需要复杂的传送和定位系统,而转盘设备通过中心轴驱动,所有工位围绕同一圆心布置,结构简单许多。这种紧凑的布局特别适合场地有限的中小企业,一台设备就能完成多道工序的加工任务。

在实际应用中,转盘设备的灵活性令人印象深刻。每个工位都可以根据加工需求独立设计——上料、检测、加工、下料等工序可以有序排列。比如在五金配件加工中,一个八工位转盘设备可以同时完成钻孔、攻丝、检测等操作,生产效率比单机作业提升明显。

说到精度控制,转盘设备的定位准确性是关键。采用高精度分割器保证每个工位停位的准确性,配合伺服控制系统,重复定位精度可以达到±0.05mm以内。这种精度对于精密零件加工来说已经足够可靠。

维护保养方面,转盘设备也有其独特优势。由于结构相对简单,日常维护主要集中在传动部件和工位模块上。有厂家反馈,他们的转盘设备连续运行三年,除了定期更换润滑油,几乎没有出现过大的故障。

想要设计出好用的转盘设备,合理的成本控制策略很重要。不是所有工位都需要最高配置,根据工序要求选择合适的元器件,既能保证性能又不会造成浪费。比如简单的上下料工位可以选用气动元件,而需要精确控制的加工工位则配置伺服系统。

在电子产品组装领域,转盘设备展现出独特价值。静电敏感元件需要在特定环境下处理,转盘设备可以将清洁、贴装、焊接等工序集中在一个可控环境中完成,避免多次转移带来的质量风险。

安全性是设备设计不可忽视的一环。转盘设备通常配备多重安全防护,包括旋转区域隔离、急停按钮和光电保护装置。这些措施确保设备在高速运转时也能保证操作人员的安全。

对于产品换型频繁的生产线,柔性化设计思路特别实用。通过快换夹具和模块化工位设计,转盘设备能够快速适应不同规格产品的生产需求。有客户分享,他们通过标准化接口设计,将换型时间从原来的2小时缩短到15分钟。

转盘设备的驱动方式有多种选择,从传统的凸轮分割器到伺服电机直驱,每种方式各有特点。选择时需要综合考虑负载要求、定位精度和成本预算。一般来说,重载场合适合用机械分割器,而高精度场合则倾向伺服驱动。

噪声控制是另一个值得关注的细节。通过优化齿轮设计、加装隔音罩等措施,可以将设备运行噪声控制在75分贝以下,为车间创造更好的工作环境。

在实际项目中,可靠性设计方法贯穿始终。从材料选择到结构优化,每个环节都影响设备的长期稳定性。有经验的设计团队会特别关注应力集中部位,通过圆角过渡等细节设计延长设备寿命。

能耗表现往往被忽视,但其实很重要。转盘设备在待机时功耗很低,只有加工时才需要较大功率。与多台单机设备相比,整体能耗通常能降低20%以上。

调试阶段是检验设计成果的关键时期。有经验的工程师会重点关注各工位动作的协调性,确保转盘停位与工位动作完美配合。这个过程虽然繁琐,但却是保证设备稳定运行的必要环节。

对于特殊工艺需求,专业的工业设备定制开发团队能够提供个性化解决方案。比如在洁净车间使用的转盘设备,需要特别考虑防尘和材料选择;而在食品行业,则要注重设备的易清洁性。

转盘式自动化设备不是万能的,但在合适的应用场景下,它的效率优势十分明显。如果您正在考虑优化生产线布局,这种紧凑型设备方案值得深入了解。

本文网址:https://www.qlzcjx.cn/news/753.html