焊接车间里总有些活让人头疼——批量小、焊道复杂的产品,老师傅焊得漂亮但速度跟不上,新手又容易出质量问题。机器人焊接工作站的出现,正在改变这种两难局面。

与传统人工焊接相比,机器人工作站最大的优势在于稳定性。一套程序设定好,连续工作八小时焊缝宽度误差能控制在0.2毫米内,这对需要批量一致性的产品来说至关重要。我们最近为一家工程机械厂设计的多机器人焊接站,专门处理挖掘机动臂上的复杂焊缝,把原来需要三个熟练焊工同时作业的工序整合到了一台设备上。

编程方式直接影响到设备使用频率。现在主流的有示教编程和离线编程两种路径。示教编程适合焊道简单的重复作业,操作工拉着机械臂走一遍轨迹就能生成程序;碰到复杂三维曲线,还是离线编程更高效,在电脑上模拟整个焊接过程,提前优化机械臂运动轨迹。

焊枪选型往往被忽视。普通焊枪连续工作容易过热,我们倾向于选用水冷式焊枪配合大功率伺服电机,确保长时间焊接不衰减。有次客户要焊5毫米厚的不锈钢罐体,普通焊枪十分钟就报警,换成定制水冷系统后连续作业两小时没问题。

安全防护不是装个围栏那么简单。焊接弧光、飞溅颗粒、设备运动区域都需要分级防护。我们的做法是采用双色光栅加物理护栏的组合,人员进入危险区域设备自动降速,完全进入则立即停机。这种智能化转型方案既保证安全又不影响效率。

烟尘处理直接影响工作环境。传统吸顶式集尘器效果有限,我们在每个工位上方200毫米处设置侧吸装置,配合风幕技术形成定向气流,把九成以上的焊接烟尘直接抽走。工人反映现在下班喉咙舒服多了。

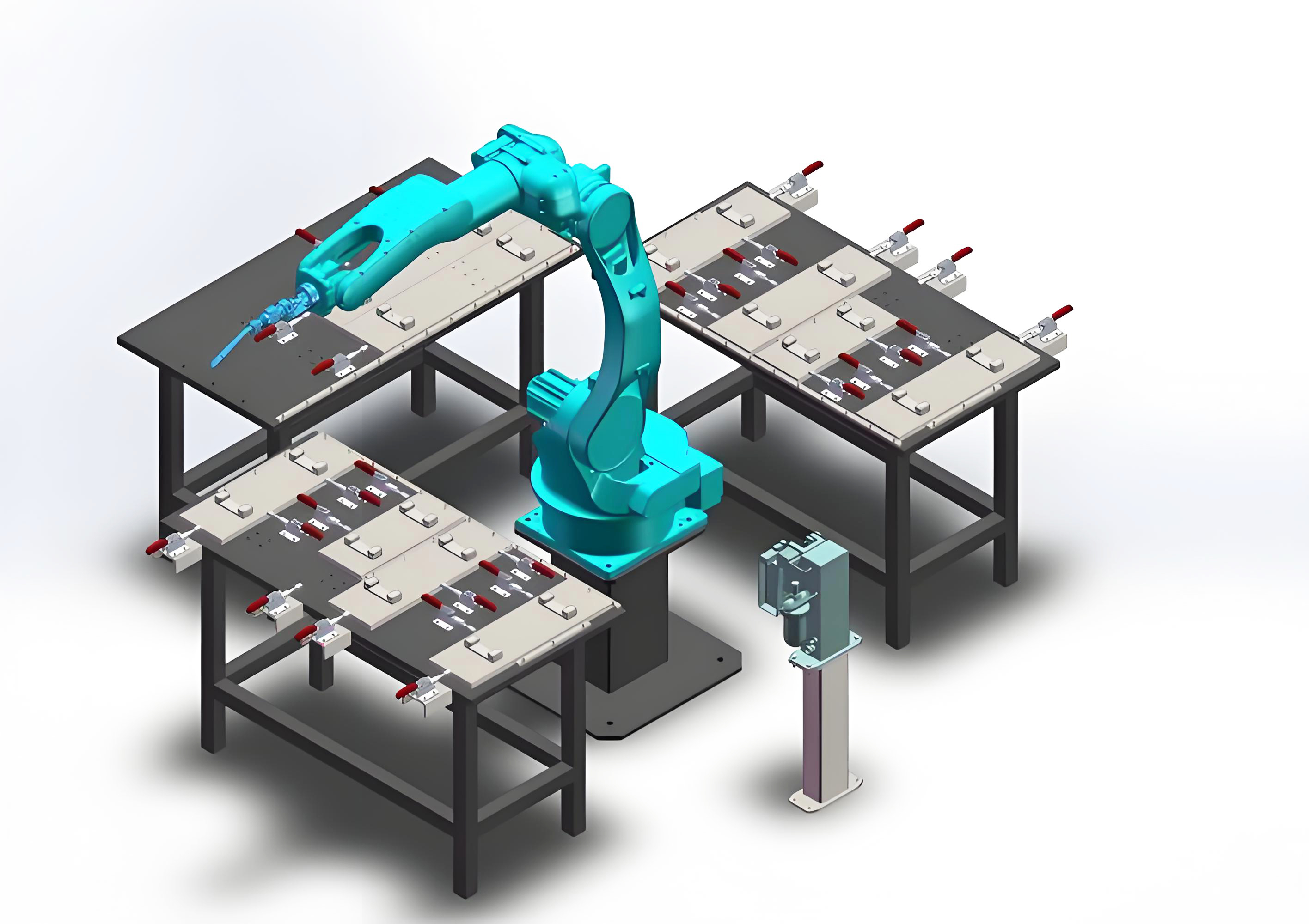

工装夹具的灵活性决定设备适用范围。快速夹钳配合定位销是最经济的方案,但遇到异形件就得定制专用夹具。我们给农机制造商做的柔性焊接系统,通过更换少数部件就能适应十多种机架规格,换型时间控制在半小时内。

传感技术的进步让机器人越来越"聪明"。激光扫描能自动识别焊缝位置偏差,视觉系统可以检测焊道成型质量。有家汽车零部件厂用上带视觉反馈的焊接机器人后,把抽检率从百分百降到了百分之二十,省下大量质检人力。

设备布局要考虑后续维护空间。机械臂后方至少留出800毫米检修通道,控制柜尽量靠墙放置但保留散热空间。我们见过太多为了省面积把设备塞得满满的项目,最后维修时都得拆东墙补西墙。

电源气源配置这些基础环节反而容易出问题。单独拉一条六平方电缆专供焊接设备,加装稳压器应对电网波动;气路加装过滤减压阀,保证气体纯度。这些细节做好了,设备故障率能降三成。

培训交接要侧重实战。我们习惯把常见故障代码和处理方法做成漫画版手册,现场演示如何更换焊嘴、清理导电线这些日常维护。有家客户的新员工第三天就能独立操作设备了。

选择工业设备定制开发服务商时,最好看看对方有没有做过类似材质的案例。焊铝合金和焊钢件的参数调整思路完全不同,有经验的团队能少走很多弯路。

目前机器人焊接在薄板拼接、长直焊缝这些场景已经很成熟,但在狭窄空间或需要频繁换枪的工位还是人工更灵活。好的方案应该是人机协作,让机器人干它擅长的重复活,人工处理异常情况和精细调整。

本文网址:https://www.qlzcjx.cn/news/767.html