在芯片封装测试环节,微米级的定位偏差就可能导致整个模块失效。这对自动化设备的稳定性和精度提出了极高要求。

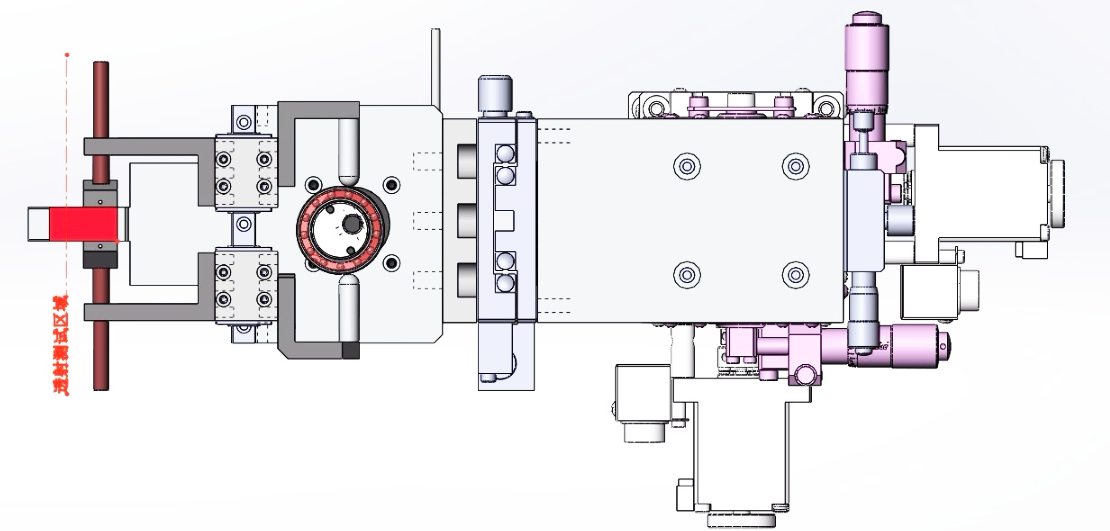

我们近期完成的一条芯片封装测试线,重点解决了管壳与基板的精确定位问题。通过多相机协同定位系统,实现了±3微米的重复定位精度。这套系统采用远心镜头搭配同轴光照明,有效消除了视觉畸变带来的测量误差。

精密传动机构的设计尤为关键。直线电机配合光栅尺反馈,避免了传统丝杠传动存在的背隙问题。运动控制系统采用前瞻算法,在高速运动中仍能保持平稳加减速,防止芯片因急停急启发生位移。

环境控制也是重要一环。生产线整体置于洁净度万级以上的环境中,关键工位额外增加局部百级净化。温湿度波动控制在±1℃和±5%RH范围内,减少环境因素对精度的影响。

在实际运行中,这套柔性制造系统表现出良好的适应性。当产品换型时,只需更换少数夹具并调用对应程序,就能快速投入新批次生产。这种灵活性特别适合小批量多品种的封装测试需求。

检测环节的创新设计值得一提。除常规的尺寸测量外,系统还集成红外检测单元,可发现封装内部的气泡和分层缺陷。这种非接触式检测方式既保证完整性,又避免了对精密元件的物理接触损伤。

考虑到长期运行的稳定性,设备关键部件均采用进口品牌。振动控制方面特别加强基础设计,隔离外界振动传递的同时,也有效抑制设备自身运动产生的振动。

与普通自动化设备不同,芯片封装设备对电气兼容性要求极高。所有线缆采用屏蔽设计,控制系统接地单独处理,有效防止微电流干扰影响测量结果。

这套精密自动化解决方案现已稳定运行超过六个月,日均处理芯片数量达到设计指标。客户反馈满意的是设备的一致性表现,不同班次生产的产品质量波动明显减小。

在维护方面,设备采用模块化设计思路。视觉系统、运动模块等关键部分均可独立拆卸维护。智能诊断系统能提前预警潜在故障,使维护团队有充足时间准备备件和方案。

对于计划升级封装测试能力的企业,我们建议从现有产能瓶颈入手。先明确急需解决的精度或效率问题,再制定分阶段实施方案。这种渐进式改造既可控制投入风险,又能逐步验证技术路线。

如果您正在规划芯片封装测试产线,欢迎联系专业工业设备研发团队交流需求。我们将根据您的产品特性和产能要求,提供更具针对性的技术方案。

本文网址:https://www.qlzcjx.cn/news/724.html