在半导体与电子制造领域,生产精度直接决定了产品良率。传统人工操作不仅效率受限,更难以避免微尘污染和静电损伤的风险。这正是专业自动化设备定制价值凸显的地方。

半导体制造对环境洁净度要求极高,车间内每立方米空气中大于0.1微米的颗粒物数量需控制在个位数。自动化传输系统能有效减少人员走动带来的气流扰动,将洁净度稳定性提升一个等级。晶圆搬运过程中,静电吸附技术可避免机械接触造成的微观损伤,这对28纳米以下制程尤为关键。

精密组装环节的定位精度需要达到微米级别。我们的工业设备定制研发团队采用直线电机驱动配合激光定位系统,重复定位精度可达±1微米。这种精度控制对芯片贴装、焊线工艺至关重要,直接影响到最终产品的性能稳定性。

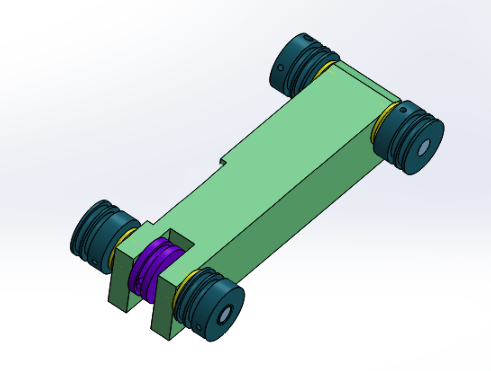

电子制造行业产品更新快,生产线需要具备快速调整能力。模块化设计的柔性产线在这方面优势明显。通过标准化接口和可编程控制系统,更换产品规格时只需调整软件参数和部分硬件模块,大大缩短了设备重新配置时间。

数据传输完整性是智能制造的另一个关键点。半导体生产过程中会产生大量实时数据,包括温度、压力、振动等参数。工业物联网架构确保这些数据能被准确采集和分析,为工艺优化提供依据。有客户反馈,通过分析设备运行数据,他们将设备非计划停机时间降低了70%。

防震措施在精密设备设计中不容忽视。车间地面的微振动可能来自外部交通或内部设备运行,我们的解决方案包括主动气浮隔震平台和多级减震结构,能将振动幅度控制在0.5微米以内,满足光刻、检测等敏感工序的要求。

温度控制同样需要精细考量。半导体工艺对温度波动极为敏感,我们的温控系统采用多区独立控制策略,结合高精度传感器,能将工作区域温度波动控制在±0.1℃范围内。这种稳定性对保证材料特性一致性和工艺重复性至关重要。

在选择专业设备设计合作伙伴时,除了技术能力,行业经验积累同样重要。熟悉半导体制造特殊要求的团队,能更准确地把握关键参数和控制要点,避免因细节疏忽导致整线性能不达标。

设备维护便捷性直接影响生产连续性。我们的设计注重易维护性,关键部件采用模块化设计并预留检修空间。某客户反馈,这种设计使他们日常维护时间减少40%,故障排查效率提升60%。

随着芯片尺寸不断缩小和封装技术发展,对自动化设备提出了更高要求。三维堆叠封装需要设备具备多角度精密操作能力,而系统级封装则要求生产线能处理多种不同尺寸和材料的元件。这些挑战都需要深度定制的自动化方案来应对。

能耗优化是另一个值得关注的方面。半导体制造是能源密集型产业,我们的设备采用能量回收技术,将制动能量转化为电能再利用,同时优化设备运行曲线避免不必要的能源浪费。某客户实施后,单台设备年节电超过1万度。

质量控制体系需要贯穿设备整个生命周期。从设计阶段的风险分析到制造过程的质量控制,再到现场安装的精度验证,每个环节都建立严格的标准。这种全面质量保障确保了设备长期运行的可靠性。

对于计划实施自动化升级的企业,我们建议采用分阶段推进策略。先从瓶颈工序开始,积累经验后再逐步扩大范围。这种渐进式实施能控制风险,同时让团队有足够时间适应新的工作模式。新能源电池产线的成功经验表明,分阶段改造比一次性全面改造的成功率高出30%。

技术团队的专业素养直接影响项目成效。我们的工程师不仅精通机械设计,还深入了解半导体工艺原理,这种跨学科知识结构使他们能设计出更贴合生产实际需求的设备。有客户评价说,这种深度理解让他们在沟通效率上提升了50%。

随着5G、物联网等新技术推广,电子制造自动化将迎来更多发展机遇。作为专注于工业自动化设计的服务商,我们持续跟踪技术发展趋势,确保提供的解决方案既能满足当前需求,又具备适应未来发展的灵活性。

如果您正在规划半导体或电子制造领域的自动化项目,欢迎与我们交流具体需求。我们的技术团队将为您提供专业建议和定制化解决方案。

本文网址:https://www.qlzcjx.cn/news/723.html