在电子厂车间里,SMT贴片机前总能看到这样的场景:操作员抱着不同尺寸的PCB板来回奔跑,刚换完这批料,下批不同规格的板子又到了。这种频繁换型不仅效率低下,还容易导致物料混淆和板面划伤。要解决这个问题,关键在于设计一套能智能识别并自动适应多型号PCB板的上下料系统。

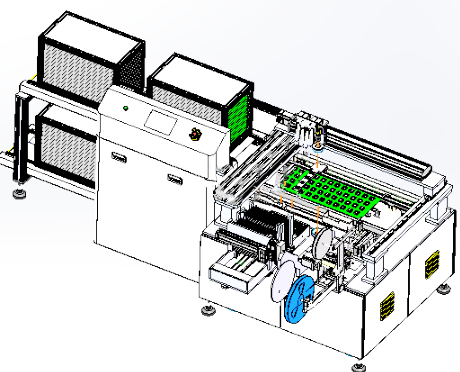

我们最近为一家汽车电子企业设计的自动化上下料方案,成功实现了12种不同规格PCB板的混线生产。这套系统的核心在于其独特的板型识别技术——通过视觉扫描系统,0.3秒内就能准确判断来料尺寸,并自动调整夹持机构参数。相比传统人工换料,效率提升了3倍以上。

说到PCB板的搬运,很多人第一反应是使用标准吸盘。但对于表面有元器件的板子,这种方法就容易造成碰撞损坏。我们的解决方案是采用组合式夹持机构,根据板面情况智能选择接触点。比如对于空旷区域使用真空吸盘,而有元器件的位置则改用边缘夹持,这种灵活的设计思路让设备适用性大大增强。

在实际应用中,兼容多规格工件的智能系统最让人头疼的就是定位精度问题。PCB板上的定位孔往往只有零点几毫米的公差,我们的做法是在传输轨道上加装高精度光电传感器,配合伺服定位系统,将重复定位误差控制在±0.1mm以内。这个精度足以满足绝大多数贴片工艺的要求。

换型速度是另一个关键指标。传统方式需要停机调整机械结构,而我们采用的柔性生产线设计理念,让设备能够通过软件参数快速切换。操作员只需在触摸屏上选择产品型号,系统就会自动调用对应的运行参数,整个过程不超过30秒。

防静电设计在电子行业尤为重要。我们所有的传输部件都采用防静电材料,关键部位还增加了离子风除尘装置。这些细节考量确保了PCB板在搬运过程中不会受到静电损伤,这对高精度电子元件来说至关重要。

与现有设备的衔接也是个技术活。我们的工程师会现场测量贴片机的接口尺寸,设计专用的过渡机构。有次在东莞某手机主板厂,我们就成功将新设计的上下料系统与客户使用了八年的老款贴片机完美对接,让老旧设备焕发了新生。

对于生产主管来说,最关心的还是系统稳定性。这套工业设备定制方案采用了模块化设计,关键部件都有冗余备份。即使某个传感器出现故障,系统也能自动切换到备用方案,不会导致整条生产线停摆。这种设计思路确保了设备能够持续稳定运行。

数据采集功能现在也成了标配。系统会记录每块PCB板的上下料时间、设备运行状态等数据,这些信息不仅有助于优化生产节拍,还能为后续的设备维护提供依据。通过分析这些数据,我们甚至能预测出某些部件可能出现的故障,提前进行维护。

如果您正在为SMT产线的上下料效率发愁,不妨与我们聊聊。作为专业的工业设备定制开发团队,我们擅长根据客户的实际生产需求提供个性化的解决方案。从现场勘测到方案设计,每个环节都力求精准到位。

好的上下料系统应该像贴心的助手一样,默默工作不出差错。它不需要太多关注,但总能准确完成任务。这正是我们设计每套设备的追求目标——让自动化真正为生产服务,而不是增加负担。

本文网址:https://www.qlzcjx.cn/news/725.html