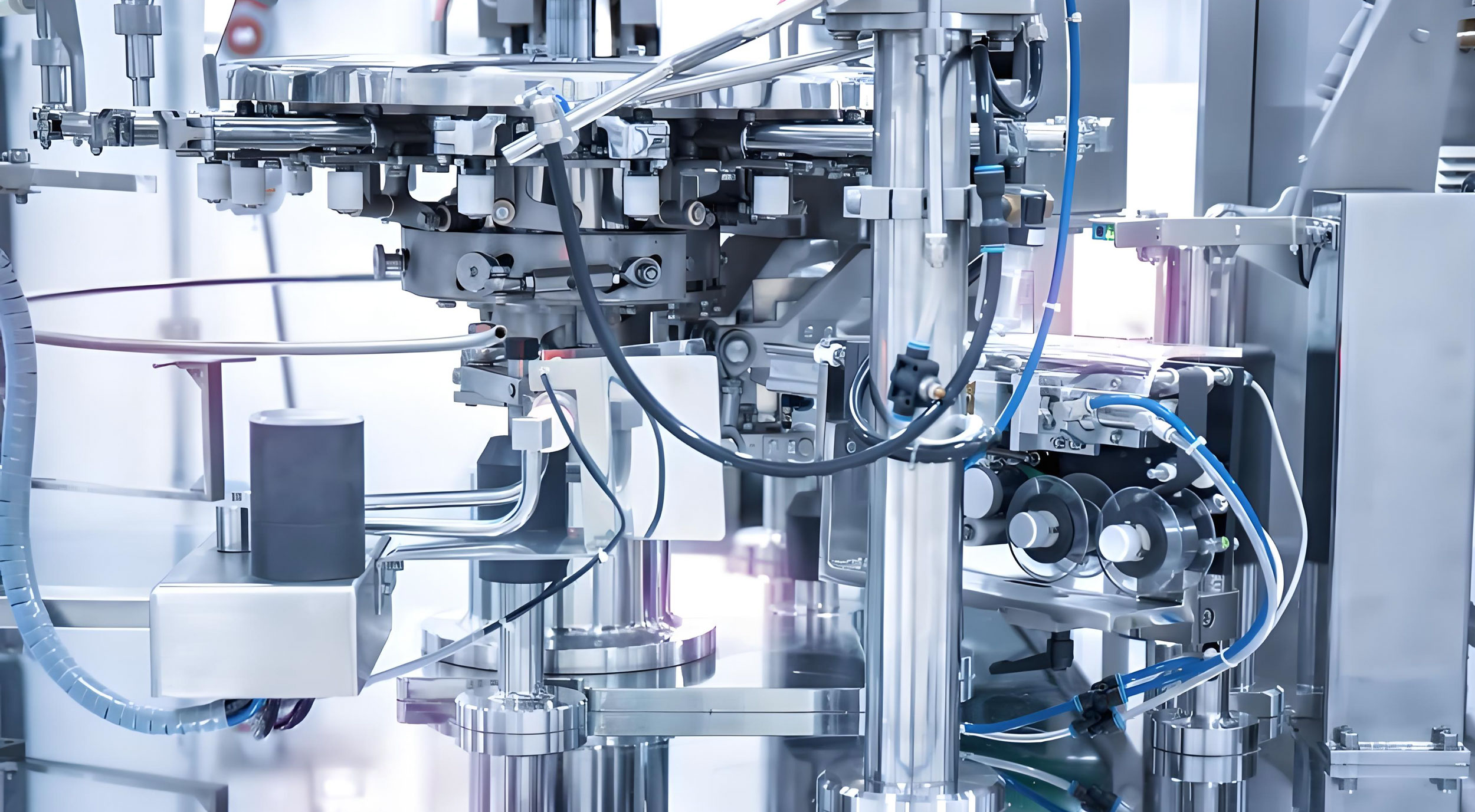

在制造业车间里,设备运行效率直接关系到产能和成本。很多企业都面临这样的困境:标准设备无法满足特殊工艺要求,而定制设备又担心交付周期和稳定性。这正是专业非标自动化设备开发服务的价值所在。

真正实用的自动化设备,不是简单拼凑标准模块,而是深入理解生产工艺后的个性化设计。我们团队在工业设备定制开发领域积累的经验表明,成功的非标设备往往源于对细节的精准把握。比如最近完成的一个项目,客户需要处理多种规格的工件,我们通过模块化夹具设计和智能识别系统,实现了快速换型,将设备适应能力提升了三倍。

设备开发过程中,非标设备创新设计思路很关键。传统做法是机械结构先行,但现在更需要机电软一体化协同。有次为客户设计装配线时,我们发现单纯优化机械结构只能提升10%效率,而加入视觉定位和数据反馈系统后,整体效率提高了40%。这种跨专业的技术整合,往往能带来意想不到的效果。

说到柔性生产线设计,很多企业存在误解,认为柔性就是万能。实际上,合理的柔性设计是在保证稳定性的前提下,预留必要的调整空间。我们帮一家电子厂改造生产线时,没有追求全能的柔性,而是精准分析产品族特征,设计出针对性强且调整便捷的专用设备,既控制了成本,又满足了生产需求。

设备优化服务同样重要。很多现有设备通过适当改造就能焕发新生。有台使用了五年的自动化专机,原厂认为已到寿命期。我们通过分析运行数据,更换关键部件并升级控制系统,使其精度恢复到新机水平,成本只有新设备的30%。这种旧生产线改造思路,特别适合预算有限的企业。

在实际项目中,自动化调试经验往往决定最终效果。调试不是简单的参数设置,而是需要理解设备与工艺的互动关系。有次调试一台精密装配设备,理论上所有参数都正确,但产品合格率始终不理想。后来发现是车间环境振动影响,加装隔震措施后问题迎刃而解。这种现场问题的解决能力,需要长期实践积累。

选择开发伙伴时,技术实力固然重要,但沟通理解能力同样关键。我们遇到过客户拿着网上找到的设备图片要求仿制,经过深入交流才发现,其实际需求与图片设备的功能差异很大。好的合作应该从需求分析开始,确保设计方案真正解决核心问题。

设备交付后的持续支持也不容忽视。我们为每台设备建立独立档案,记录从设计到调试的全过程数据。当客户生产需求变化时,这些数据能为设备升级提供重要参考。有家客户的产品规格每年都在更新,基于初始设计数据,我们快速完成了三次适应性改造,避免了重复投资。

非标自动化设备的开发优化是个系统工程,需要技术积累、经验沉淀和对行业的深刻理解。如果您正在考虑设备升级或产线改造,欢迎与我们交流具体需求。专业的定制化生产线设计团队能够为您提供更贴合实际的解决方案。

本文网址:https://www.qlzcjx.cn/news/743.html