在分拣作业中,最让人头疼的莫过于包裹需要停下才能称重,这种间断式作业就像高速公路上频繁踩刹车,效率根本提不起来。而动态称重技术的突破,让分拣线真正实现了"流水不争先,争的是滔滔不绝"的流畅作业。

这套系统的核心在于称重传感器与滚筒传动的无缝配合。不同于传统静态称重,动态模式下包裹通过称重区域时,传感器需要在0.1秒内捕捉有效数据并过滤掉滚筒振动带来的干扰。我们通过多传感器融合技术,将称重精度控制在±5克以内,即使包裹在滚筒上高速移动,也能获得准确的重量信息。

实现精准动态称重的关键,在于对振动干扰的智能过滤。系统会自主学习不同速度下的振动特征,建立振动模型数据库。当25公斤的包裹以2米/秒的速度通过时,传感器采集的原始数据可能包含上百次振动波动,但算法能精准识别出包裹的真实重量曲线,这就像在嘈杂的车间里准确听清某个人的说话声。

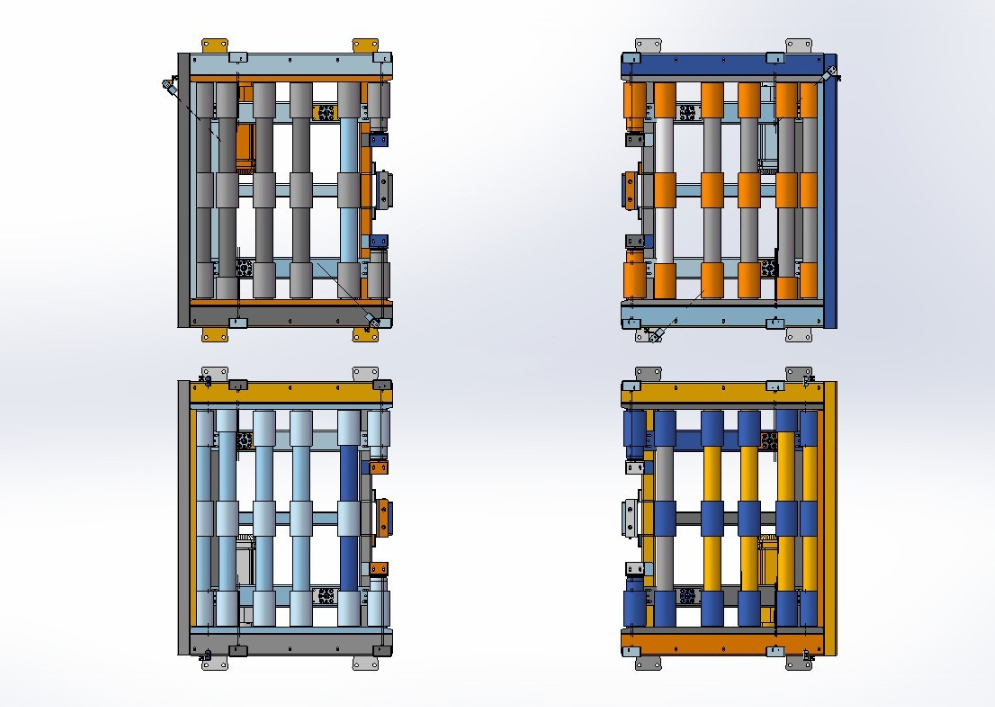

速度与精度的平衡是另一个技术难点。分拣线速度提升后,包裹在称重区域的停留时间相应缩短。我们的解决方案是采用分布式称重设计,在滚筒线关键段设置多个称重区,通过数据融合技术延长有效称重时间。这种设计使得系统在保持2.5米/秒的分拣速度时,仍能保证称重准确性。

在实际的非标生产线定制开发项目中,我们发现不同行业的包裹特性差异很大。电商包裹轻重悬殊,食品行业要求卫生防护,物流行业则需要应对各种异形件。针对这些需求,我们的工业设备定制开发团队开发了模块化称重单元,可以快速调整称重范围和保护等级。

数据处理环节同样重要。系统实时将重量数据与视觉系统识别的条码信息绑定,生成包含重量、尺寸、目的地等完整信息的数字标签。这些数据不仅用于分拣决策,还能为客户提供精准的物流资费计算依据。

在快递分拨中心的应用中,这套系统展现出了显著优势。传统分拣线需要人工将包裹搬上静态秤,记录重量后再放回流水线,每个环节至少需要3个操作工。采用智能动态称重后,包裹从卸车到装车全程不落地,分拣效率提升3倍以上,人力成本降低70%。

系统的稳定性经过严苛测试。在连续24小时不间断运行测试中,处理了超过5万件包裹,称重准确率始终保持在99.9%以上。特别是在双十一等业务高峰期间,这种可靠性显得尤为重要。

维护便利性也是设计重点。称重模块采用插拔式设计,出现故障时只需更换备用模块,整个过程不超过10分钟。系统还具备自诊断功能,可以提前预警传感器漂移或校准异常,避免影响正常作业。

随着自动流水线设备设计技术的进步,智能分拣系统正在向更精细化的方向发展。重量数据不再仅仅是计费依据,更是优化仓储管理的重要参数。通过分析不同线路的包裹重量分布,可以优化车辆配载方案,提高装载率。

作为专业的非标机械设计公司,我们深知每个分拣场景都有其特殊性。因此我们提供的不仅是标准设备,更是针对客户具体需求的个性化解决方案。从现场勘测、方案设计到安装调试,每个环节都精益求精。

智能分拣系统的价值不仅体现在效率提升上,更重要的是为企业提供了数据支撑的决策依据。重量数据的积累可以帮助企业优化包装规范,调整产品结构,这些隐性收益往往比直接的效率提升更有价值。

如果您正在规划新的分拣线或对现有系统进行升级,欢迎与我们的技术团队交流。我们将根据您的业务特点和生产需求,提供最合适的智能分拣解决方案。

本文网址:https://www.qlzcjx.cn/news/722.html