老李在金属加工厂干了二十年车间主任,最近常盯着生产线发呆。不是设备不行——新买的CNC精度够高,冲床也够力道,但整条线就是跑不顺当。活儿一多,设备之间就跟闹别扭似的,你等我我等你,料框堆得老高,真正加工的时间反而没多少。

这种场景不少见。很多厂子买了单台好设备,但整个产线的节奏没理顺。就像乐队里每个乐手水平都不错,但缺少指挥,奏出来的曲子总差那么点意思。

金属加工这事儿,说到底是个节奏游戏。板料从进厂到成品,要经过切割、冲压、折弯、焊接这么多环节,哪个环节卡一下,后面全跟着受影响。现在订单又都是小批量多品种,今天做机箱明天做支架,换型时更是全员忙乱,调机的调机,搬料的搬料,半天时间就这么耗没了。

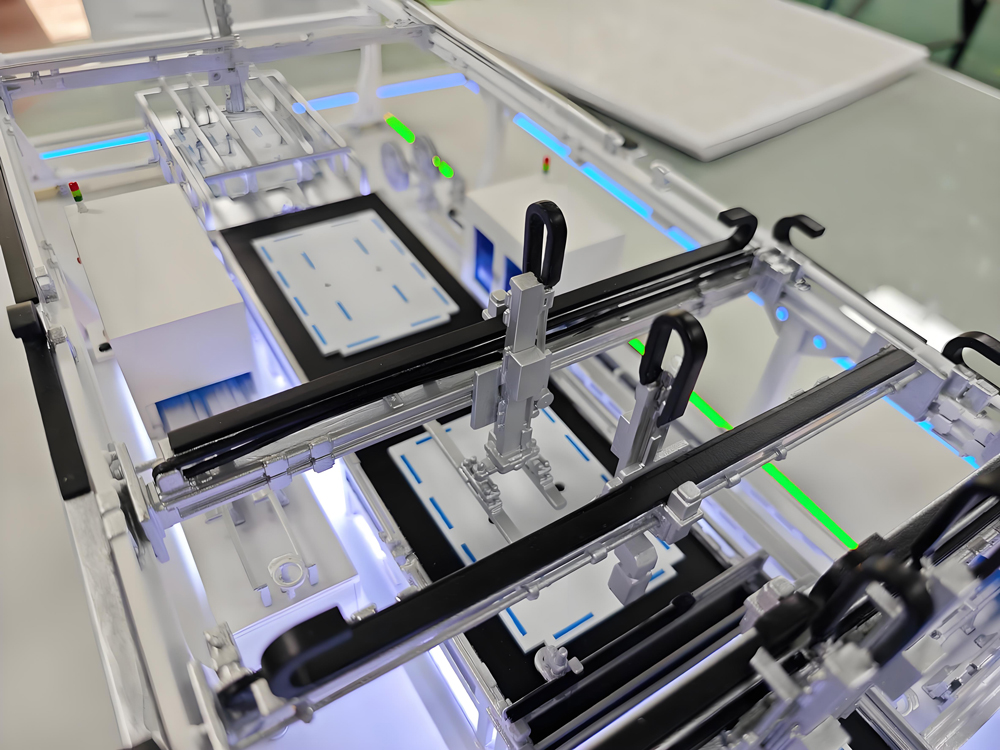

数字化产线改造,其实就是请来个靠谱的指挥。不过这个指挥不光要懂音乐,还得了解每个乐手的脾气秉性。比如那个用了十年的老冲床,动作慢了点但劲儿大;新上的激光切割机,速度快但换个材料得重新调参数。好的产线设计,得让新老设备都能发挥长处,配合着把活儿干了。

有人觉得数字化就是个噱头,不就是加几个传感器连个网嘛。其实真做起来,门道还挺多。比方说数据采集,不是装个电表就算数。要测的东西多了:设备真实运行时间、等待时间、换型耗时、甚至不同材质不同厚度的加工参数……这些数据收集起来,才能看出问题到底出在哪儿。我们帮一家机箱厂做钣金产线效能提升时,就是靠这些数据发现,他们的激光切割机实际加工时间只有设备开机时间的35%,大部分工夫都花在等料和调参数上了。

设备之间的衔接也是个技术活儿。光速度快不行,还得步调一致。前道工序干完了,后道得接得上;这边加工完了,那边机器人得准时过来取件。我们见过不少厂子,单台设备参数调得贼高,但整线效率反而低了,就是因为节奏没匹配好,要么等活儿要么堵料。这种多设备协同控制的活儿,需要根据实际生产节拍来反推每台设备该怎么调,而不是简单地把每台设备调到最快。

现在比较实在的做法是,先从最卡脖子的环节下手。一般是换型耗时最长的,或者质量问题最多的工位。比如有个做不锈钢制品的老厂,最头疼的就是折弯环节——老师傅手艺好但年纪大了,年轻人一时半会儿接不上。后来上了套带视觉识别的折弯系统,相机拍个照就能自动算折弯参数,新手也能干出七八分像样的活儿。这种智能工装夹具投入不大,但解决的是实实在在的痛点。

小批量多品种的生产模式,特别考验设备的灵活性。今天做这个明天做那个,设备能不能快速适应,直接关系到接单能力。好的产线设计,得提前想到三五年后可能生产的产品类型,在硬件和软件上都留出调整空间。比如导轨长度预留一点,控制系统预留几个接口,将来要加个新功能或者兼容个新物料,就不用大动干戈了。这种柔性制造系统的思路,虽然前期投入可能多些,但长远看还是挺划算的。

车间的老师傅们最清楚设备哪儿好用哪儿别扭。他们可能说不出一套套的理论,但哪个夹具老是松动、哪个传感器总误报警,他们心里都有本账。做产线改造时,多听听这些一线经验,往往比看一堆参数更有用。毕竟设备是拿来用的,不是拿来测参数的,顺手最重要。

金属加工行业搞自动化,不是为了追求无人车间那种高大上的目标,更多的是解决具体问题:让老师傅省点力气,让质量更稳定些,让换型速度更快点。这些一点一点的改进积累起来,效益自然就出来了。

山东总创在工业设备定制开发领域积累了不少实战经验,专注于解决实际生产中的棘手问题。如果您也在为产线效率或质量控制头疼,不妨和我们聊聊,看看有没有更顺手的解决方案。

本文网址:https://www.qlzcjx.cn/news/713.html