车间里的设备运行了十来年,性能开始跟不上节奏,维修频率越来越高,产能却不见起色。这种局面在很多制造企业相当普遍,直接换新生产线投入太大,不改造又竞争不过同行。其实解决之道未必是推倒重来,通过精准的自动化升级,老设备完全可以焕发新生。

我们遇到过不少类似情况,有的工厂冲床用了十几年,精度下降导致产品合格率跌到八成以下。通过伺服系统改造和结构优化,不仅精度恢复到±0.02毫米,能耗还降低了三分之一。这种工业设备定制开发思路,核心在于对现有设备的深度理解,而不是简单替换。

改造前得先摸清家底。机械磨损程度、电气系统状态、控制逻辑是否落后,这些细节决定了升级方案的可行性。有家电子厂的点胶机,原本以为是控制系统老化,仔细检查发现是导轨磨损导致定位偏差。如果直接换新系统,问题反而解决不了。

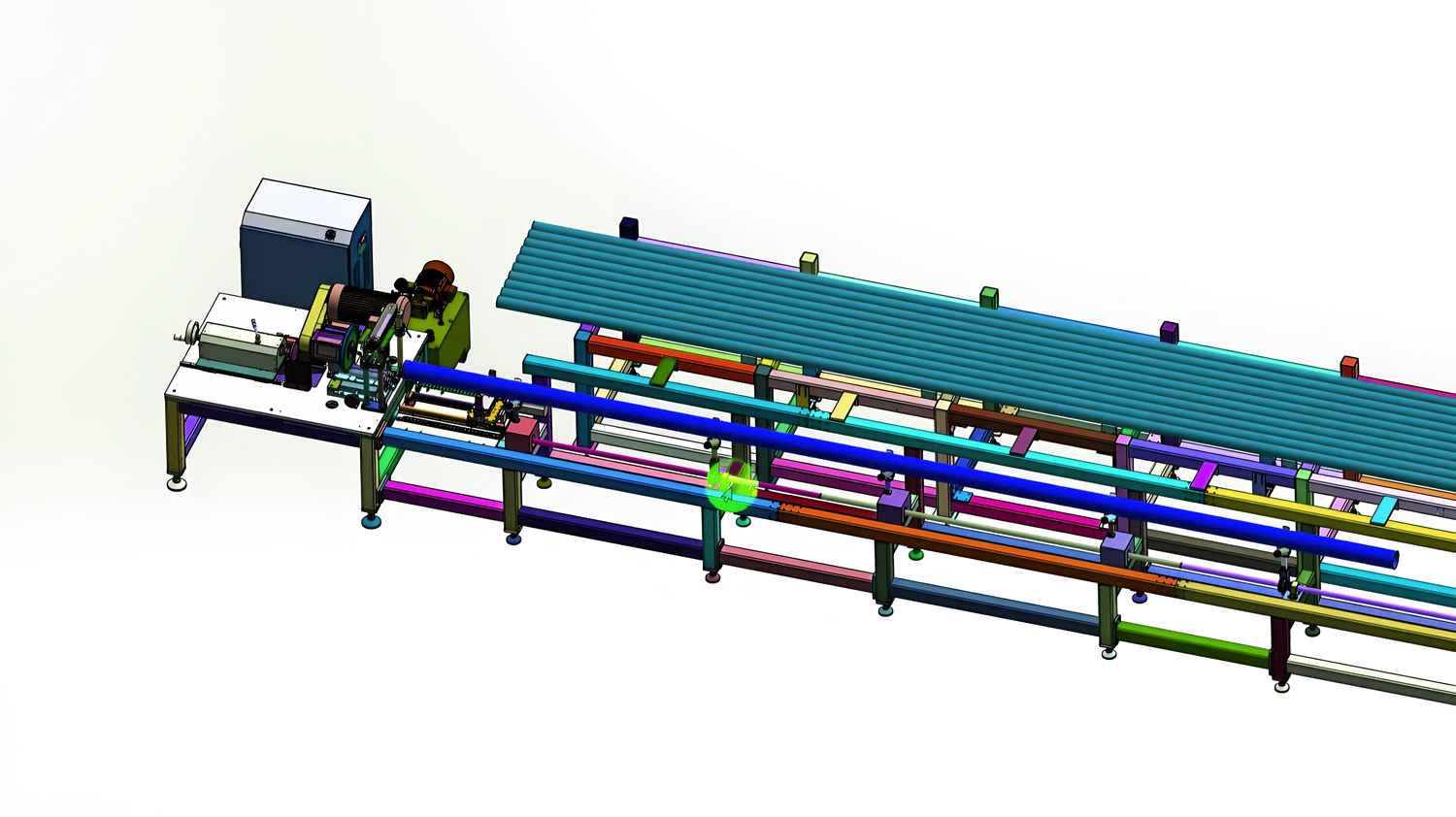

自动化升级不是堆砌新技术,而是找到性价比最高的改进点。传送带跑偏就加智能纠偏装置,换模耗时太长就设计快速定位机构。像那种小批量多品种柔性生产线的模块化思路,特别适合产品换型频繁的车间。

机械结构优化往往被忽视。老设备基础扎实,但传动方式可能过时。把普通电机换成伺服驱动,普通丝杠升级为滚珠丝杠,精度和响应速度立马提升。有台注塑机改造后,成型周期从50秒缩短到38秒,效率提升肉眼可见。

控制系统升级是关键环节。老旧PLC反应慢,人机界面操作复杂。换成现代控制器,加装数据采集功能,操作工在手机上就能查看设备状态。这种非标设备交钥匙工程的做法,让管理变得轻松不少。

安全防护必须同步升级。老设备安全标准低,急停按钮位置不合理,防护罩缝隙过大。改造时要按现行规范完善保护措施,光栅、安全门锁这些都不能少。员工操作安心,生产效率自然上去。

调试阶段最考验经验。新老系统兼容性、参数匹配、节奏协调,每个环节都得耐心调整。我们在自动化流水线调试时发现,有时一个小细节没注意到,整条线就跑不顺。比如传感器安装角度差几度,检测结果就天差地别。

改造完的培训同样重要。工人习惯了老操作方式,新系统得让他们快速上手。简明操作手册、现场指导、常见问题处理,这些后续服务决定了升级效果能持续多久。

说到底,老旧产线升级就像给房子做精装修,既要保留原有结构优势,又要注入现代功能。通过专业机械设计服务的精准改造,让设备重新成为利润来源,而不是成本负担。

如果您正在考虑产线升级,不妨先找专业团队做个评估。看看哪些环节最值得投入,哪些可以缓缓。合适的改造方案,能让投入在一年内收回成本,之后就是纯收益了。

本文网址:https://www.qlzcjx.cn/news/752.html