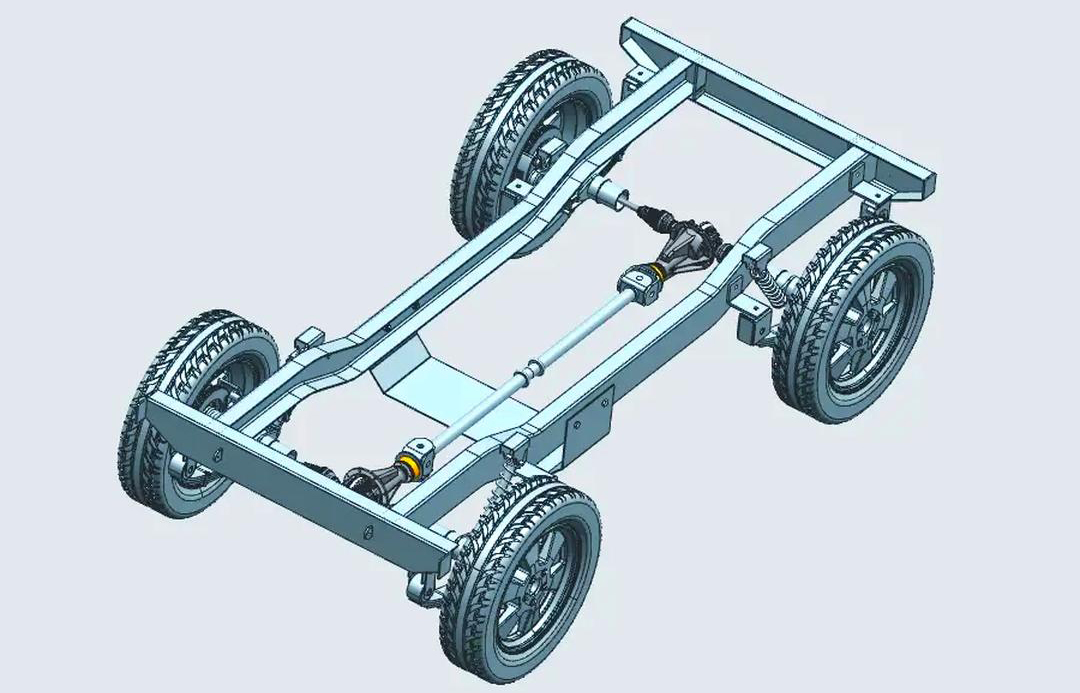

电动车底盘合装是整车制造中考验工艺的环节之一。底盘上的电池包、电机、悬挂系统等多个总成需要在有限空间内精准对接,每个连接点的拧紧力矩都要严格符合标准。传统人工合装方式不仅效率受限,更难以保证每个螺栓的一致性。

我们设计的自动化合装线采用模块化布局,根据不同车型的底盘结构特点灵活调整工位配置。比如电池包安装工位会预留更大空间,方便不同尺寸电池的精准定位。这种非标产线定制思路让生产线能适应多车型混流生产。

同步拧紧技术是合装线的核心。通过多轴伺服拧紧系统,可以同时对十几个螺栓进行精准拧紧。系统会实时监测每个螺栓的扭矩和转角,确保所有连接点达到预设的紧固要求。这种自动化流水线调试经验积累让设备调试周期缩短了40%。

在底盘定位方面,我们采用视觉引导与机械定位相结合的方式。激光传感器先对底盘大致定位,然后精定位销进行微调,重复定位精度可以达到±0.5mm。这种双重定位方式既保证了精度,又避免纯机械定位可能造成的部件磨损。

考虑到电动车底盘的特殊性,合装线还集成了多项安全检测功能。绝缘电阻测试会在电池包安装完成后自动进行,防止漏电风险。螺栓拧紧数据会实时上传至MES系统,每个底盘都有完整的质量档案。

对于生产节拍要求高的客户,我们可以设计双工位交替作业模式。一个工位进行底盘合装时,另一个工位进行准备工作,实现不间断生产。这种柔性生产线设计思路让生产线利用率达到85%以上。

设备维护便利性也是设计重点。关键部件采用模块化设计,出现故障时可以快速更换。控制系统具备自诊断功能,能提前预警潜在问题,减少非计划停机时间。

作为专业的工业设备定制开发服务商,我们在汽车制造领域有多个成功案例。从方案设计到安装调试,全程提供专业技术支持。如果您正在规划电动车生产线,欢迎联系我们的技术团队探讨具体需求。

好的合装线设备应该像熟练的装配工人一样,既保证质量又提升效率。我们致力于用专业的设计能力,为客户打造可靠实用的自动化解决方案。

本文网址:https://www.qlzcjx.cn/news/730.html