前几天去东莞一家电子厂走访,负责人老张拉着我直叹气:"买了五年的自动装配机,现在换了新物料,上料卡壳、定位偏差,修修补补半年了,还不如直接换设备?"其实像老张这样的情况,我在机械设计圈见得不少——很多工厂的设备不是完全不能用,而是随着生产工艺、产品规格的变化,原来的"标准机"慢慢变成了"卡脖子机"。

这时候该咋办?是砸钱换新设备,还是找个能"量体裁衣"的非标机械设计改造方案?先给大家讲个真实案例:去年帮佛山一家玩具厂改过注塑机取件机械臂。原来的设备是按标准玩具尺寸做的,后来厂里接了大尺寸订单,机械臂夹取不稳、速度慢,影响了整条线的产能。我们没换机械臂本体,而是重新设计了夹爪的弹性模块,加了视觉定位系统,改造费用不到换新机的1/3,效率却提升了40%。这就是非标机械设计改造的魅力——用最小的改动,解决最痛的问题。

说到这儿,可能有人会问:"非标改造和普通维修有啥区别?"简单来说,维修是"治已病",哪里坏了修哪里;改造是"治未病+强身健体",既要解决当前问题,还要预判未来的生产需求。比如刚才的玩具厂案例,我们在改造时不仅优化了夹爪,还预留了接口,等厂里下一步要接异形件订单时,直接加个旋转模块就能用,不用再二次改造。

那一套靠谱的非标机械设计改造升级方案,到底要过哪几关?结合我们做过的上百个案例,总结出三个关键步骤:

第一步:给设备做"CT扫描"——需求诊断要挖到根上

很多工厂提需求时只说"设备不好用",但具体哪里不好用?是速度慢?精度差?还是兼容性不足?去年有个做卫浴五金的客户,说清洗设备效率低,我们现场蹲了三天,发现不是清洗机本身问题,而是上料传送带和清洗工位的节拍不匹配——清洗机每分钟能处理20个工件,传送带只能送15个,导致设备空转。后来我们调整了传送带的驱动模块,把输送速度提上去,整条线的效率直接涨了30%。所以说,改造前的需求诊断不是聊聊天,得带着工具测数据、拍视频、记流程,把"病根"找准。

第二步:给改造划"安全线"——模块化设计减少风险

改造最怕啥?改完设备更不稳定了。去年有家食品厂想给包装机加个称重功能,小厂直接在原有机身上焊了个秤,结果震动大了秤不准,还把机身结构搞变形了。我们的做法是把功能模块单独设计,用快拆接口和原设备连接。比如称重模块,我们用了独立支架+减震垫,既不影响原设备结构,又能保证称重精度。这种模块化设计还有个好处——以后想换其他功能(比如喷码),直接把称重模块拆下来,换喷码模块就行,不用"伤筋动骨"改设备。

第三步:给设备装"智能脑"——传动技术优化是核心

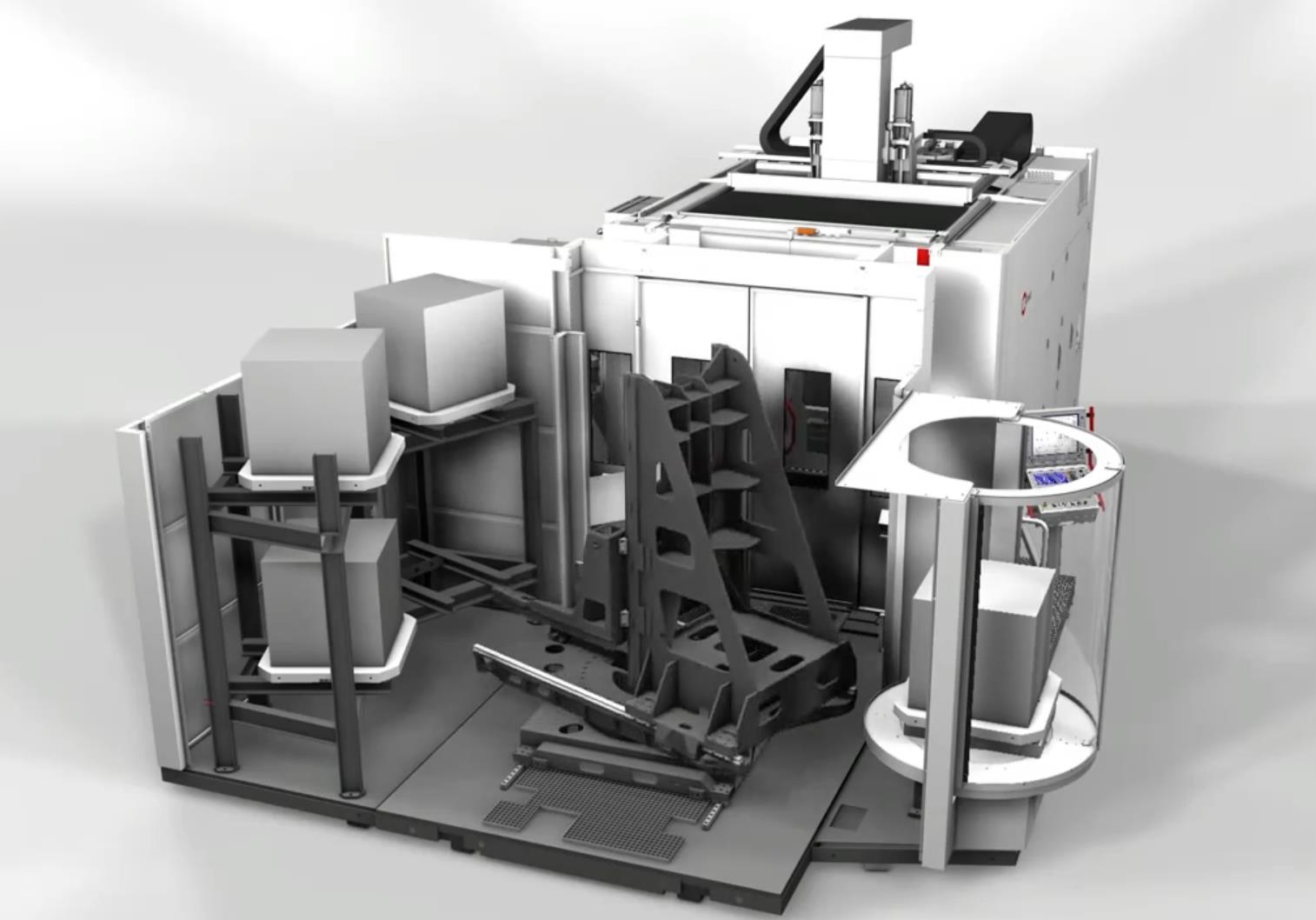

说到机械设计,很多人觉得就是"换个零件"。其实现在很多改造的核心在传动系统。比如之前帮一家做汽车零部件的厂改冲压机,原来的液压传动系统反应慢,我们换成了伺服电机+滚珠丝杠的组合,不仅响应速度快了2倍,还能精准控制冲压力度,把次品率从5%降到了1%。还有个小技巧——用同步带代替链条传动,噪音能降10分贝,维护频率也从每月一次变成半年一次。这些传动技术的调整,看着不起眼,却能让设备"脱胎换骨"。

聊到这儿,可能有人会担心:"非标改造听起来挺复杂,找什么样的厂家靠谱?"记住三个标准:一看有没有"量体裁衣"的经验——不是所有机械设计公司都愿意花时间做改造,很多更爱接标准化设备;二看能不能提供"交钥匙"服务——从诊断、设计到安装调试全程跟进,别找那种只出图纸不管落地的;三看有没有"实战案例"——最好能实地看看他们改过的设备,问问老客户用着咋样。

回到开头老张的电子厂,我们上周刚帮他完成了旧装配机的改造。原来的上料机构是"一刀切"设计,新物料尺寸变了就卡壳。我们改了上料导轨的导向结构,加了可调节的限位块,还加了个光电传感器自动检测物料尺寸。现在设备不仅能兼容新旧两种物料,速度还比原来快了15%。老张昨天给我发消息:"这钱花得值!至少能用五年不用再折腾了。"

其实对工厂来说,设备就像打工人的"老伙计"——用久了有感情,也难免有小毛病。与其动不动就换"新伙计",不如找个懂行的师傅,给"老伙计"做个"精准改造"。毕竟,能把旧设备潜力挖到极致的方案,才是真·省钱又省心的方案。

(注:本文提及的技术方案均来自实际项目经验,具体改造方案需根据设备现状和生产需求定制。如需了解更多非标机械设计改造案例,可访问工厂设备总对不上号?这家机械设计公司专做量体裁衣的工业设备查看实战解析;想了解传动技术优化的具体方法,可参考机械设备设计中的创新传动技术。)

本文网址:https://www.qlzcjx.cn/news/689.html