在汽车线束加工车间里,经常能看到这样的场景:操作员需要反复调整设备参数,才能处理不同规格的多芯电缆。这种频繁换型不仅拖慢生产节奏,还容易因参数设置误差导致线芯损伤。其实,解决这个痛点并不需要复杂的技术革新,关键在于裁剥机构的智能调节能力。

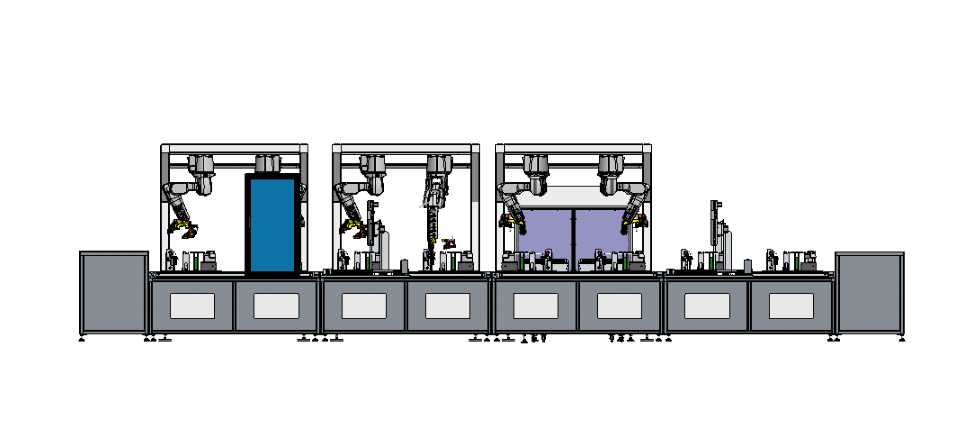

我们最近完成的一个汽车线束裁剥设备定制项目,重点突破了多芯线同步加工的难题。通过采用伺服压力控制技术,设备能自动识别线径并调节刀口深度,避免传统手动调节带来的不一致性。这种设计思路特别适合小批量多品种的生产环境,比如新能源汽车线束的柔性制造需求。

裁剥精度是衡量设备性能的核心指标。普通裁剥机在处理0.5mm²细线时经常出现绝缘层剥不净或铜丝损伤的情况,而我们的设备通过高分辨率编码器实时监控刀片位置,将裁剥精度控制在±0.1mm范围内。更实用的是,设备能自动记录不同线型的成功参数,形成工艺数据库,下次遇到同类线材时直接调用设置。

刀片材质选择往往被忽视,却是影响设备寿命的关键因素。我们测试发现,采用粉末冶金工艺制造的钨钢刀片,在连续裁剥300万次后仍能保持锋利度,比普通工具钢刀片寿命延长5倍。这个细节对需要连续作业的线束厂家来说,意味着更少的停机更换时间。

考虑到操作便利性,设备界面设计也做了优化。触摸屏上直接显示线径示意图,操作工只需选择对应的线型图标,系统就会自动匹配刀口间距和切入深度。这种直观的操作方式,让新员工也能在半小时内独立上岗,大大减少了培训成本。

在实际应用中,这套柔性生产线设计理念展现出明显优势。有客户同时加工12种不同规格的汽车线束,从0.5mm²的信号线到6mm²的电源线,设备都能快速自适应调整。特别是遇到双绞线这类特殊结构,设备会自动降低裁切速度,避免扭力传递导致线芯变形。

维护便利性也是设计重点。刀片模块采用快拆设计,日常清洁保养只需5分钟就能完成。设备还具备自诊断功能,当检测到刀片磨损或气压异常时,会主动提示维护需求,避免因部件损耗影响产品质量。

对于计划升级线束加工能力的企业,我们建议先明确产品线谱系。如果主要加工2-3种固定规格,标准设备就能满足需求;但若每月需要处理10种以上不同线型,那么投资一台具备自适应能力的裁剥设备会更划算。我们的工程师可以根据您的具体需求,提供针对性非标机械设计方案。

现在越来越多的线束厂家开始关注数据追溯功能。这台设备可选配二维码打标系统,在裁剥完成后立即在线束上标记规格参数和生产批次。这些数据与MES系统对接后,可以实现全流程质量追溯,为汽车行业的质量管理要求提供支持。

从技术角度看,汽车线束加工正朝着高精度、柔性化方向发展。作为专业的工业设备定制开发服务商,我们持续跟踪线束工艺的新变化,确保提供的设备不仅能满足当前需求,还能适应未来产品升级的需要。

如果您正在为多芯线裁剥的效率和品质困扰,欢迎联系我们的技术团队。我们会根据您的线型特点和生产节拍,推荐合适的设备配置方案。

本文网址:https://www.qlzcjx.cn/news/727.html