车间里最让人头疼的不是设备坏了,而是明明还能用却适应不了新产品。这种尴尬在很多制造企业相当普遍——设备刚买来时挺顺手,随着产品更新换代,慢慢就变成了生产线上的"鸡肋"。

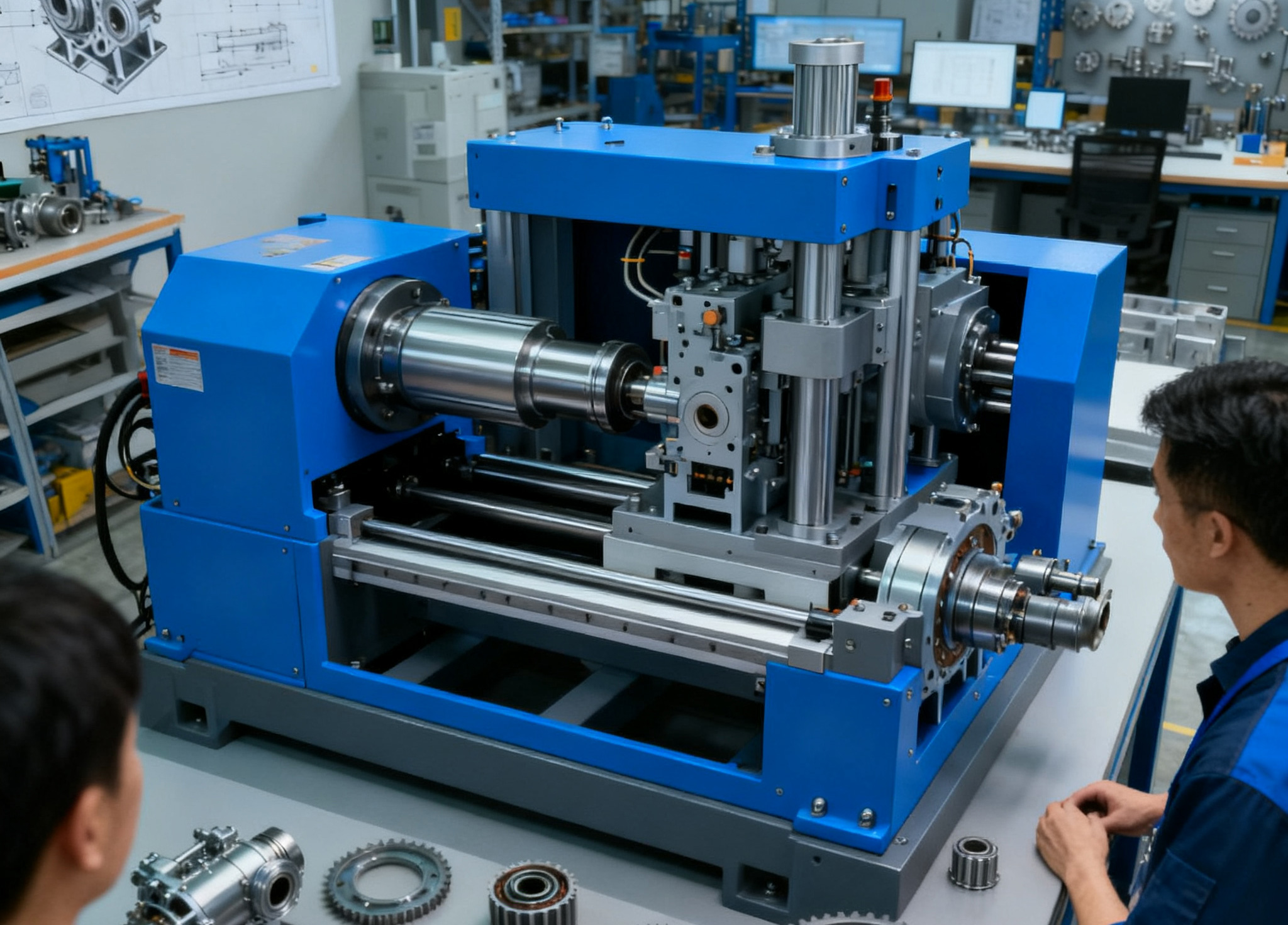

真正实用的设备兼容性设计,不是简单增加几个调节螺丝,而是从设计初期就考虑未来的变化可能。我们最近接触的一个项目很典型:客户需要同时生产12种规格的五金件,原来靠三台专机分别加工,现在想用一台设备搞定。这种小批量多品种柔性产线设计思路,关键在于模块化的架构规划。

机械结构的兼容性往往被简化为"可调节",其实远不止如此。真正的兼容设计要考虑传动系统的适应性、工作空间的弹性、甚至维护保养的便利性。有次看到客户的设备因为要兼容新工件,临时加了垫块和延长杆,结果振动加大导致精度下降。这种修修补补的改造,反而埋下了更多隐患。

控制系统的灵活性同样重要。老设备用的还是固定程序,换个产品就得重新编程。现在好的做法是参数化设计,操作工只需要输入几个关键尺寸,系统自动计算所有运动轨迹。这种非标设备快速迭代方法让设备切换像换手机主题一样简单。

传感器布局也很讲究。有的设备为了兼容不同尺寸,装了十几个传感器,线路复杂还容易互相干扰。其实通过智能算法,用少量传感器也能实现精准检测。关键是让设备学会"理解"工件的特征,而不是单纯依靠物理限位。

说到实际应用,有个电子厂的例子很能说明问题。他们需要处理从手机外壳到平板电脑支架多种尺寸的工件,最初考虑买两台设备。后来我们设计了可变距的传送系统和自适应夹具,一套设备就满足了所有需求。这种工业设备一站式解决方案不仅节省了空间,操作也更简单。

兼容性设计最难的不是技术本身,而是平衡各种需求。既要保证精度又要考虑成本,既要灵活又要稳定。好的设计应该像经验丰富的老师傅,懂得在关键地方坚持原则,在次要环节适当妥协。

材料选择也影响设备兼容性。有的部件为了追求通用性用了过重的材料,结果影响设备速度。或者为了减重用了强度不够的材料,导致刚性不足。这种平衡需要根据具体使用场景来把握,没有标准答案。

调试阶段是检验兼容性设计的试金石。我们习惯用最极端的情况来测试设备——从最小到最大的工件,从最慢到最快的节拍。只有在这种苛刻条件下还能稳定运行,才算是真正的兼容性好。

维护保养的便利性往往被忽视。设备设计得再完美,如果维护困难,迟早会出问题。我们在设计时就会考虑日常保养的便捷性,比如快拆结构、集中润滑点这些细节。好的兼容性设计应该让设备更好用,而不是更复杂。

随着产品更新周期越来越短,设备兼容性已经从"锦上添花"变成了"必备能力"。选择有经验的非标机械设计公司,意味着您获得的不仅是满足当前需求的设备,更是能够适应未来变化的生产解决方案。

本文网址:https://www.qlzcjx.cn/news/760.html