在车间里,那些形状不规则的零件总是最让人头疼的——圆的、扁的、带孔的、凹凸不平的,传统机械手根本无从下手。人工摆放效率低,标准设备又卡不住,这个问题困扰着太多制造企业。

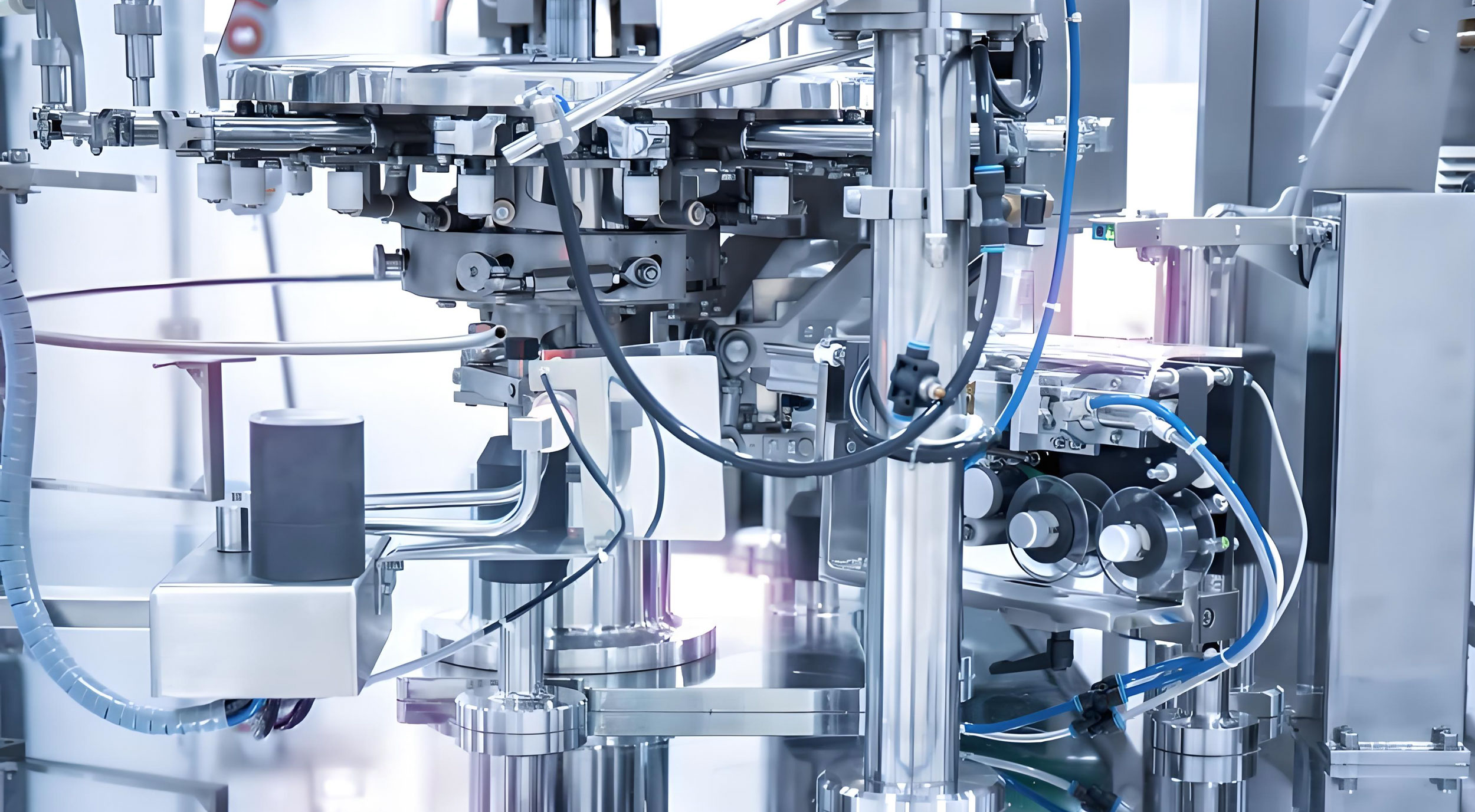

真正好用的上下料系统,应该像老师傅的手一样灵活。我们最近为一家五金件加工厂设计的机械手,成功解决了20多种异形件的自动搬运问题。这套系统最厉害的地方在于它的柔性夹具设计,通过模块化组合,能够快速适应不同形状的工件。 视觉定位系统让机械手有了"眼睛"。通过3D相机扫描零件轮廓,自动计算最佳抓取点。有次处理曲面工件时,系统识别到0.5mm的位置偏差,及时调整了抓取角度,避免了碰撞风险。这种智能化的高精度装配线调试技术确保了设备的稳定运行。

针对带孔零件,我们采用膨胀式夹具;对于光滑表面,用真空吸盘;遇到复杂曲面,就上自适应机械爪。这种解决设备兼容性难题的思路,让换型时间从原来的半小时缩短到3分钟。 速度与精度的平衡很重要。重载零件放慢节奏确保稳定,轻小件适当提速提升效率。通过运动轨迹优化,机械手运行更加平稳,减少了启停时的振动。我们在倍速链装配线模块化设计中积累的经验,在这里得到了很好的应用。

安装调试阶段发现,车间环境对精度影响很大。地基振动、温度变化都会影响定位准确性。后来加了防震垫和温补系统,机械手的重复定位精度稳定在±0.1mm以内。这种注重细节的专业工业设计团队做法,是项目成功的关键。

维护便利性经常被忽视。我们把机械手的关节模块化,哪个部件出问题换哪个。有客户反馈,用了两年只换过两次传感器,日常保养就是定期加润滑油。这种设计思路源于我们对非标生产线定制开发的深入理解。

对于产品换型频繁的企业,机械手的柔性特别重要。通过快换夹具设计,更换产品时就像换手机壳一样简单。这种技术团队对接服务让生产线能快速适应市场变化。 数据记录功能带来了额外价值。系统会统计每个零件的处理时间,分析哪个规格上下料最耗时。有家厂通过优化夹具结构,将异形件的处理效率提升了40%。

安全防护是自动化的底线。机械手工作区域设置光栅,异常接近时自动降速。急停按钮分布在醒目位置,确保操作人员的安全。这种全面的安全考量,体现了我们作为专业非标机械设计公司的责任感。 选择上下料方案时,除了看机械结构,更要考察控制系统的稳定性。我们用的伺服驱动配合高精度编码器,确保机械手长期运行不漂移。

实际应用中,机械手与现有设备的衔接很关键。从传送带接料到机床定位,整个流程要顺畅。接口部分必须精准匹配,这也是为什么很多客户选择我们进行自动化产线整体设计的原因。 能耗优化也能省下不少成本。机械手待机时自动进入节能模式,动作轨迹经过优化减少空程。有客户算过,一年电费能省下两三万。

对于特殊工况,机械手需要特别设计。在粉尘环境加装防护罩,潮湿场合用防水电机。这种专业的工业设备定制开发考量,确保设备在各种环境下稳定工作。 好的上下料机械手应该像可靠的助手,默默干活不出差错。它不需要太多关注,但总能准确完成任务。这正是我们设计每台设备的追求。

如果您正在为异形件上下料烦恼,不妨聊聊具体需求。我们可以根据您的产品特点和车间条件,提供更贴合的自动化解决方案。从初步沟通到方案设计,再到安装调试,我们提供全程技术支持,确保设备真正解决您的生产难题。

本文网址:https://www.qlzcjx.cn/news/764.html