齿轮箱的装配质量,长久以来被视为传动系统制造中的“良心工程”。在过去,这更多依赖于装配老师傅的指尖感觉与常年积累的经验,一致性难以量化保障。如今,随着传感器技术、运动控制算法和大数据应用的深入,智能装配线正将这门“手艺”转化为可复制、可追溯、可优化的精密科学。

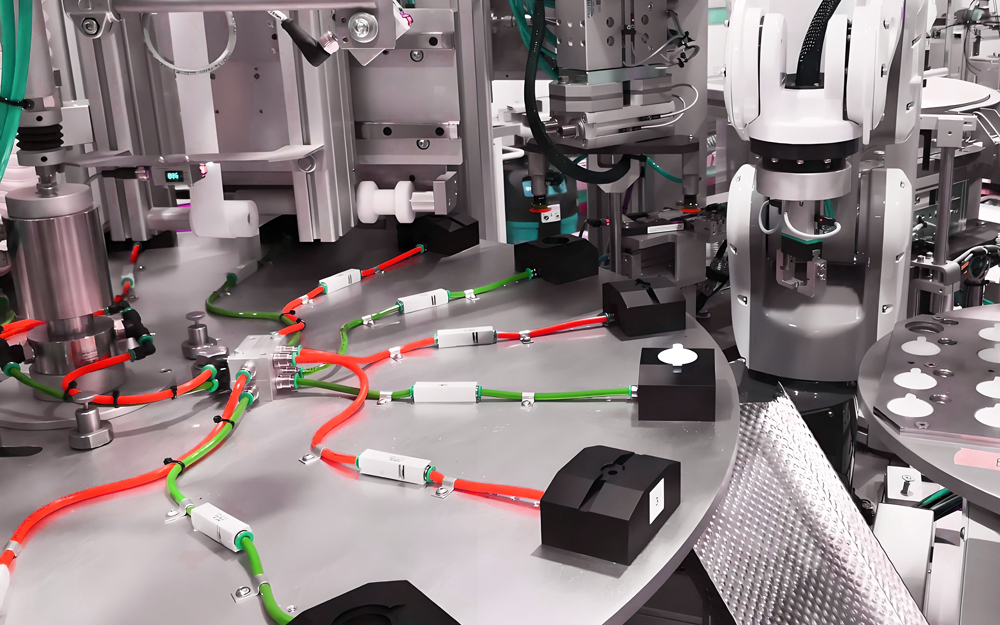

智能装配的核心首先是一场“精度革命”。以行星齿轮架的装配为例,多个行星轮与太阳轮、齿圈的啮合间隙必须保持高度一致。传统的流水线作业难以实现微米级的重复定位精度。专注于精密装配技术研发的团队通过采用视觉引导机器人配合高精度伺服定位模组,将关键工位的重复定位精度稳定控制在±0.02mm以内,从源头上确保了装配基准的统一性。

装配过程的力量控制同样至关重要。压装轴承、紧固螺栓的力矩过大或过小都会埋下质量隐患。创新传动技术中的力控方案被成功应用于此。系统实时监测并记录装配过程中的力-位移曲线,确保每一颗螺栓的预紧力、每一个轴承的压装力都严格符合工艺窗口,避免了过装配或装配不足导致的早期失效。

真正的智能化远不止于自动化执行,更在于过程的“可洞察”。装配线上的每一个关键参数,从零部件的二维码信息、装配时间戳,到力矩值、压入深度和最终检测结果,都被实时采集并关联。基于可靠性设计的数据管理系统为每个出厂齿轮箱生成了独一无二的“电子病历”。这不仅是质量追溯的依据,更为工艺优化提供了海量数据支撑。

小批量、多品种的柔性生产需求是另一个挑战。柔性生产线设计的理念在此得到充分体现。通过快换夹具模块和MES系统的深度集成,产线能够在极短时间内完成不同型号齿轮箱的装配任务切换。操作人员只需在终端选择生产任务,系统即可自动调用对应的程序、参数和物料信息,极大地提升了设备利用率与响应速度。

这种数据驱动的装配模式,其价值在后续环节持续释放。当某批次的齿轮箱在台架试验中表现出某些共性特征时,工程师可以快速回溯到装配数据,精准定位是哪个工位、哪个参数出现了微小偏差。这种基于数据的持续优化闭环,使得装配工艺从静态的“经验固化”走向了动态的“精益求精”。

从依赖手感经验到依赖数据与算法,齿轮箱的智能装配演进路径,清晰地标示了高端装备制造业迈向智能化、数字化的方向。它所带来的,不仅是效率的提升和质量的稳定,更是一种全新的、可持续进化的制造能力。

本文网址:https://www.qlzcjx.cn/news/711.html