苏州工业园区里,一家钣金加工厂的车间主任老张正盯着生产线发愁:"今天要生产8种不同规格的机箱配件,每次换模具就得停机半小时。设备一天真正干活的时间还不到4小时,这效率怎么跟客户交代?"

这种效率瓶颈在钣金加工行业相当普遍。传统冲压设备就像固定轨道的列车,只能按照预设路线运行。而柔性冲压生产线的突破在于引入了智能模具管理系统。工业装备智能化改造团队在广东某家电企业的项目显示,采用环形立体模具库后,36套模具实现自动化管理,换模时间从原来的45分钟缩短到90秒以内。

这套系统的技术核心围绕着三个创新点展开:

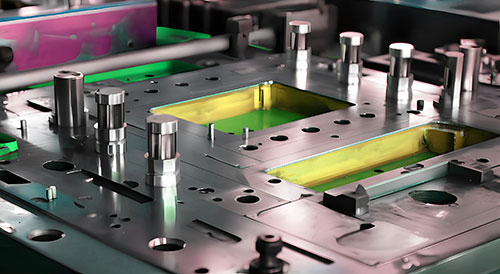

环形立体模具库的架构设计

不同于传统的直线排列模具架,环形设计采用立体仓储理念,机械臂沿环形轨道运行取模,路径缩短62%。非标冲压产线设计案例表明,直径8米的环形库可容纳36套标准模具,每套模具配备RFID识别芯片。浙江某企业的应用实例中,该系统同时处理洗衣机面板和微波炉外壳两种完全不同规格的产品,切换效率提升40倍。

电磁锁紧与激光定位的协同机制

模具定位精度直接影响产品质量。该系统采用电磁锁紧装置配合激光定位传感器,模具放置到位后自动锁紧,定位精度达到±0.02mm。精密定位技术应用报告记载,山东某汽车配件厂在使用该技术后,18次模具切换均在2小时内完成,产品合格率提升至99.7%。

双视觉检测系统的安全保障

为避免模具未到位造成的设备损伤,系统配备双工业摄像头:广角镜头监控模具整体位置,微距镜头检测锁紧状态。智能冲压控制系统在福建某机箱厂的应用中,曾及时检测到0.5mm的模具偏移,在0.3秒内触发紧急停机,避免了重大设备损失。

钣金加工行业正朝着小批量、多品种方向发展。广东某手机配件制造商每月需生产20多种金属外壳,智能模具库系统使其能够快速响应订单变化,最小批量降至50件,大大增强了市场竞争力。

冲压设备的智能化升级不仅是效率提升,更是生产模式的变革。从固定模式生产到柔性制造,智能模具管理系统正在重新定义钣金加工的生产节拍和运营模式。

本文网址:https://www.qlzcjx.cn/news/692.html