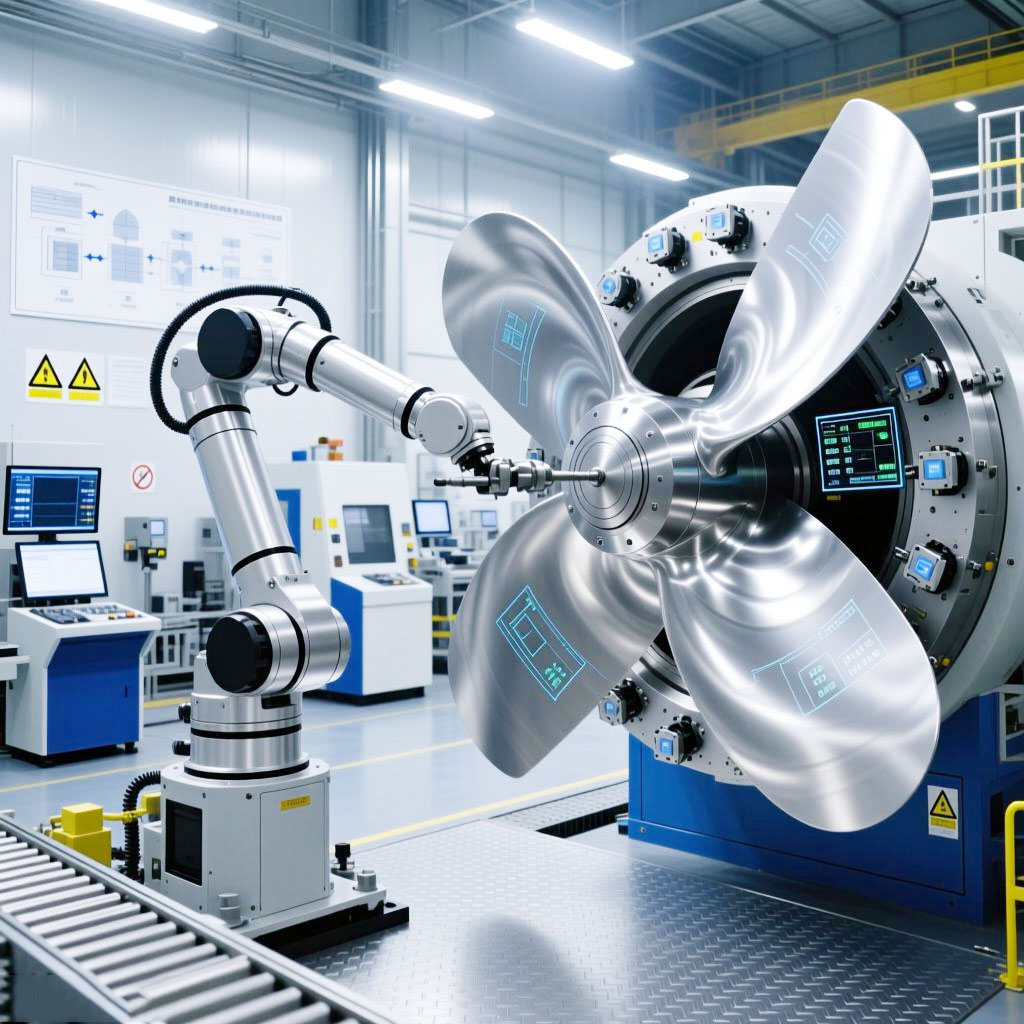

船厂车间里,巨型螺旋桨静静躺在加工台上——直径超8米,重量近百吨!传统加工方式靠人工测量、分段加工,精度波动大,周期长达数月。能不能让机器人像老匠人一样,边量边改、一次成型?

这套系统究竟有什么魔力?它怎么读懂螺旋桨的曲面轮廓?又是如何自适应调整加工参数?下面咱们一起拆解这套专为大型船舶螺旋桨打造的智能解决方案。

为什么传统加工方式总让人头疼?巨型螺旋桨叶片曲面复杂,手工测量误差大,数控机床编程耗时久,换个产品就得重新来过。我们的个性化工业设计方案正是针对这些痛点而生。

在机测量系统好比给机器人装上了“火眼金睛”。激光扫描仪沿叶片曲面移动,每秒采集上万点云数据,生成高精度三维模型。测量精度达到0.02毫米,比头发丝还细!

自适应加工技术则像经验丰富的老师傅。系统对比设计模型与实测数据,自动计算加工余量,智能调整刀具路径和切削参数。这种量身定制的非标机械设计思路让加工过程更智能。

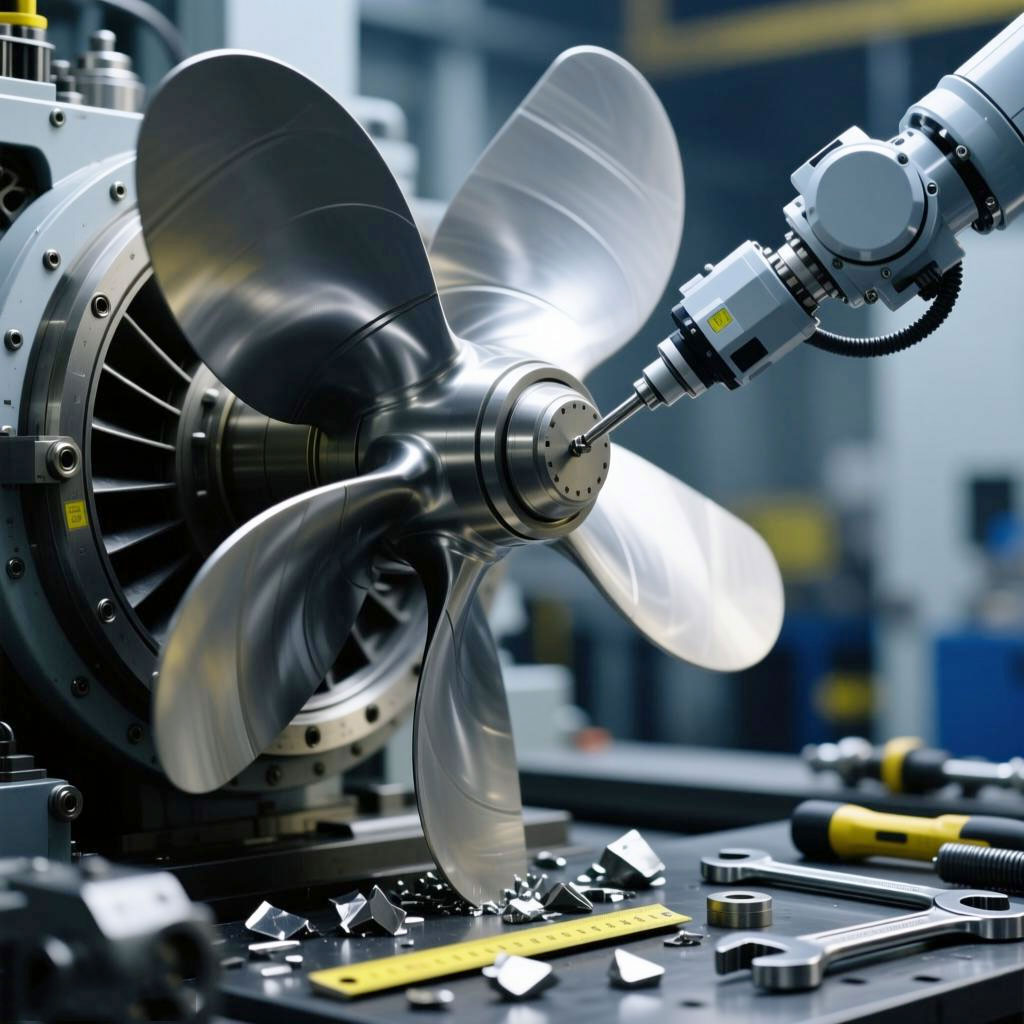

答:我们采用多重固定方案,配合防振测量平台。机器人测量路径经过优化,避免设备振动影响。就像高精度装配技术中追求的稳定性一样,每个细节都经过精心计算。

答:系统实时监控切削力,结合视觉反馈动态调整。刀具磨损自动补偿,确保加工一致性。这种精度控制水平,在精密仪器自动化装配领域同样关键。

答:内置材料数据库,包含铜合金、不锈钢等常见材质参数。操作员选择材质后,系统自动匹配最优加工策略。这就像冲床伺服驱动改造中对不同工件的灵活应对。

精度提升明显:叶片型面误差从±1毫米降至±0.1毫米,水流动力性能优化15%

周期大幅缩短:从90天压缩到45天,船厂交付压力减轻

成本有效控制:减少返工和材料浪费,单件制造成本降低20%

适应性更强:新规格螺旋桨调试时间从两周缩短到三天

某大型造船集团引入这套系统后,螺旋桨加工效率提升显著。首件产品检测数据显示,叶片轮廓度合格率从88%跃升至99.5%,振动噪音降低4分贝。操作团队反馈,系统学习曲线平缓,普通技工培训一周即可上手。

另一家船舶配件厂同时处理军用和民用螺旋桨,系统快速切换加工模式,满足不同精度要求。厂长赞叹:“这套智能自动化流水线设计理念,让老设备焕发新生!”

首先深入现场,了解现有设备布局和工艺流程。我们的工程师会测量车间空间、分析螺旋桨规格范围,制定个性化方案。就像山东总创机械科技有限公司在多个项目中的做法一样,从需求分析到现场安装全程跟进。

系统集成阶段,重点调试测量与加工的协同性。通过模拟运行优化机器人运动轨迹,确保安全高效。调试数据记录成册,作为后续维护依据。

本文网址:https://www.qlzcjx.cn/news/796.html