流水线总掉链子?这家厂用10年经验,让老设备"起死回生"

早上7点半,王师傅像往常一样在车间转悠。他管理的汽车零部件厂有条用了8年的老流水线,最近让他头疼得睡不着——上个月接了批急单,换线时光调传送带就花了3小时,工人急得直擦汗;更糟的是,新上的精密零件总卡在旧工装里,良品率掉了5%。"再这么下去,客户得换供应商了。"他摸着设备上斑驳的划痕,心里直犯堵。

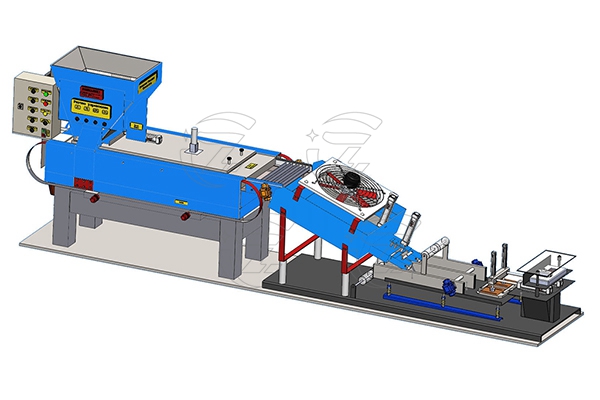

这样的场景,在中小型制造企业里太常见了。买了设备想扩产,可原厂不提供定制服务;想自己改,又不懂机械设计;找小作坊改,改完总出幺蛾子......直到他们找到了我们——一家在非标机械改造圈摸爬滚打10年的源头厂家。

流水线的"水土不服",到底卡在哪?

见过太多老板拍着新设备说"这玩意儿肯定能提效",结果用起来不是这儿卡料就是那儿漏加工。其实问题往往出在"适配"两个字上:老厂房的空间就这么大,新设备搬不进去;订单量忽高忽低,固定节奏的流水线跟不上变化;甚至工人习惯左手拿件右手操作,设备布局反着来......这些"中国特色"的需求,标准化设备根本没法满足。

我们去年接了家做五金件的客户,他们的老流水线是按"大而全"设计的,可现在主要接小批量定制单。工人每天要换10几次模具,每次调机要1个多小时。我们的工程师蹲在车间观察了3天,发现他们80%的订单都是直径5-8cm的小工件。于是把原来的"直线型"流水线改成了"U型+模块化"——把常用的攻丝、抛光工序做成可快速拆装的模块,换模时间直接缩到15分钟;又根据工人身高调整了操作台高度,一天下来腰不酸了,效率提了30%。

非标改造不是"拍脑袋",我们靠的是这3招

刚开始做改造那会,也栽过跟头。有客户说要"更智能",我们装了套进口传感器,结果因为车间电压不稳,三天两头跳闸。后来才明白:好的非标改造,得先把"地气"摸透。

第一招:先当"车间学徒",再做设计师

我们的工程师下车间不是走过场。从原料区到成品仓,跟着工人干了整整一周——记录每道工序的耗时,观察他们绕远的"偷懒"动作,甚至记下谁的工位总堆杂物。上次给食品厂改包装线,发现工人总把空箱堆在传送带末端,原来是因为收货区离得远。我们直接在末端加了个临时缓存架,问题当场解决。

第二招:用"模块化"代替"定制化"

很多人觉得非标就是"从头造",其实不然。我们把常用的输送、分拣、工装模块做成标准化组件,就像搭积木。比如汽车零部件厂的工装夹具,我们做了20多种基础款,客户要改只要换几个接口;电子厂的检测模块,能适配不同尺寸的电路板。这样一来,改造周期从3个月缩到1个月,成本也降了20%。

第三招:留足"成长空间"

设备不是"一锤子买卖"。我们给每条改造线都留了扩展接口——电线多留20%,控制程序留了参数调节功能,连设备底座都做了可加高的预留孔。去年有家家电厂接了大订单,原本的流水线要扩3倍产能,我们只用了1周就在原有基础上加了2条支线,连工人培训都省了大半。

改完的流水线,真的能"跑"起来吗?

上个月去回访一家做轴承的企业,他们的李主任拉着我看实时数据屏:"以前每天最多产800套,现在稳定在1200套,良品率还涨了2%。"更让他高兴的是,改造后的流水线能自动记录每批次的不良数据,以前要查2小时的问题,现在点两下屏幕就找到了。

这样的反馈,我们收到过不止一次。有做家具的老板说,改造后的封边机再也没卡过木料;做医疗器械的客户说,无菌车间的洁净度终于达标了......其实哪有什么"魔法"?不过是把每个细节都想深一点——多问一句"你们平时怎么操作",多试一次"这样调整会不会更方便",多留一点"以后可能用得着"的空间。

现在王师傅的工厂,流水线换线时间从3小时缩到20分钟,良品率回到了98%。他昨天给我发消息:"老张,下周又有批新单,这次我敢接了!"看着他发的车间视频里,工人们笑着调试新设备,我突然明白:好的非标改造,从来不是给设备"贴金",而是让工厂的"血脉"更通畅。

如果你也在为流水线头疼——老设备跟不上订单,新设备用不顺手,或者想找个能"说得上话"的改造厂家,不妨来聊聊。我们不做虚头巴脑的方案,只给你能落地的解决办法。

(文末注:文中案例均来自真实合作客户,为保护隐私隐去具体名称。)

本文网址:https://www.qlzcjx.cn/news/679.html